服务热线

传真:0757-82268029

邮箱:guohengkeji@industry-cm.com

地址:广东省佛山市禅城区三友南路17号泛家居电商创意园6号楼F座二层

3D打印是增材制造的一个总称,涵盖了多种截然不同的3D打印工艺。

有许多人认为3D打印就是从热喷嘴中挤出材料并堆叠成形状,但其实3D打印远不止于此!伴随着3D打印技术的不断发展,3D打印产业也逐渐涌现出各种新型的高端技术。新技术的诞生,不仅促进了整个3D打印行业的加速发展,更改变了3D打印一直被冷落的尴尬局面。

今天,小编就带你看遍目前世界上最流行的几种3D打印工艺技术。

SLA

立体光刻

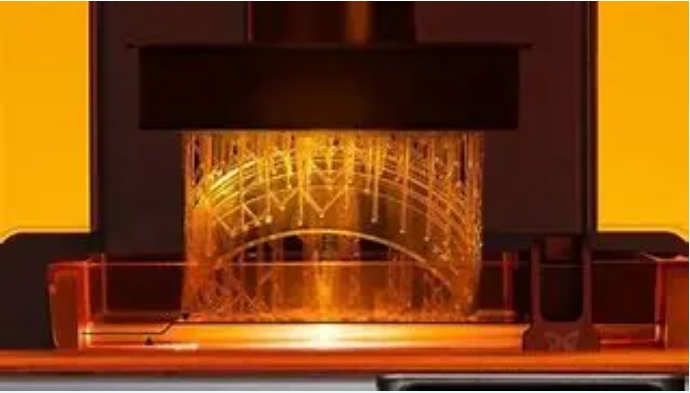

SLA立体光刻技术是世界上第一个3D打印技术,由查克·赫尔 (Chuck Hull) 于 1986 年发明。目前,3D打印技术以SLA的研究最为深入,商业化的最早。

SLA立体光刻技术

光固化成型法(StereoLithography,SL或SLA)是指利用紫外光照射液态光敏树脂发生聚合反应,来逐层固化并生成三维实体的成型方式。

SLA工艺原理是利用紫外激光固化对紫外光非常敏感的液态树脂材料(性能类似于塑料)予以成形。在液槽中盛满液态光敏树脂,在计算机控制下经过聚焦的紫外激光束按照零件各分层的截面信息,对液态树脂表面进行逐点逐线扫描。被扫描区域的树脂产生光聚合反应瞬间固化,形成零件的一个薄层;当一层固化后,工作台下移一个层厚,液体树脂自动在已固化的零件表面覆盖一个工作层厚的液体树脂,紧接着进行下一层扫描固化,新的固化层与前面已固化层粘合为一体;如此反复直至整个零件制作完毕。

采用SLA工艺的工件一般还需要后续处理,包括清洗、去支撑、打磨、再固化等,以得到符合要求的产品。

1、精度高、表面光滑、可加工大尺寸产品

2、树脂种类繁多以满足各种性能需求

3、成型件强度力学性能较差,强度、刚度、耐热性能有限,产品通常不适合长期使用

4、设备价格较高,打印速度较慢,材料较贵

1、快速加工高精度、高表面质量、多细节手板样件,可用于外观验证、装配校核,某些情况下可用于功能测试。

2、针对特殊要求有相应的特性材料(通常用于短时间),比如耐热树脂。

3、打印产品表面质量好、精度高,可用于铸造模具。

SLA立体光刻技术

SLA立体光刻技术

PolyJet

材料喷射成型

2000年,以色列Objet公司申请了PolyJet聚合物喷射技术专利,PolyJet技术也是当前最为先进的3D打印技术之一。PolyJet技术的成型原理与3DP有点类似,但喷射的不是粘合剂而是聚合成型材料。

在不同的3D打印公司,对PolyJet工艺的称呼不尽相同(如3D Systems公司称MJP:MultiJet Printing),但其工作原理是一致的。

PolyJet技术采用的是阵列式喷头,根据模型切片数据,几百至数千个阵列式喷头逐层喷射液体光敏树脂于平台。工作时喷射打印头沿X轴方向来回运动,工作原理与喷墨打印机十分类似,不同的是喷头喷射的不是墨水而是光敏聚合物。当光敏聚合材料被喷射到工作台上后,滚轮把喷射的树脂表面处理平整,UV紫外光灯对光敏聚合材料进行固化。完成一层的喷射打印和固化后,设备内置的工作台会极其精准地下降一个成型层厚,喷头继续喷射光敏聚合材料进行下一层的打印和固化。如此反复,直到整个工件打印制作完成。

在悬臂结构处需要支撑,支撑材料通常与模型材料不同,工件成型的过程中将使用两种以上类型的光敏树脂材料。PolyJet技术可在机外混合多种基础材料,得到性能更为优异的新材料,极大扩展了该技术在各领域的应用。

1、可同时喷射不同材料,适合多种材料、多色材料同时打印,满足不同颜色、透明度、刚度等需求。

2、加工精度高,打印层厚低至16微米,产品细节体现非常好。

3、产品通常不适合长期使用。

4、材料价格贵,更换材料、打印过程材料消耗比SLA大,产品成本高。

1、加工多材料、多颜色混合原型,也可以加工透明产品,常用于外观与装配测试。

2、精度高、表面细节好的铸造模具。

3、制造小批量注塑模具。

PolyJet聚合物喷射技术

PolyJet聚合物喷射技术

3DP

立体喷墨打印

立体喷墨打印法(Three-Dimension Printing,3DP)是出现很早的一种3D打印技术。1993年由MIT开发成功,是出现很早的一种3D 打印技术,也是世界上最早的全彩色3D 打印技术。

3DP 的打印原料为粉末材料,需要具备材料成型性好、成型强度高、粉末粒径较小、滚动性好、干燥硬化快等性质,可以使用的材料包括石膏粉末、陶瓷粉末、淀粉、热塑材料、金属粉末等。

从工作方式来看,三维印刷与传统二维喷墨打印最接近。其工作原理与SLS工艺类似,都是通过将粉末粘结成整体来制作零部件,但是3DP不是通过激光熔融的方式粘结,而是通过喷头用粘接剂(如硅胶)将零件的截面与材料粉末粘接。通过不断铺粉、喷涂、粘接的过程,最终完成零件的制造。

3DP立体喷墨打印法

3DP立体喷墨打印法

3DP的供料方式与SLS一样,供料时将粉末通过水平压辊平铺于打印平台之上,将带有颜色的胶水通过加压的方式输送到打印头中存储。接下来打印的过程就很像2D的喷墨打印机了,首先系统会根据三维模型的颜色将彩色的胶水进行混合并选择性的喷在粉末平面上,粉末遇胶水后会粘结为实体,一层粘结完成后,打印平台下降,水平压棍再次将粉末铺平,然后再开始新一层的粘结,如此的反复层层打印,直至整个模型粘结完毕。打印完成后,回收未粘结的粉末,吹净模型表面的粉末,再次将模型用透明胶水浸泡,此时模型就具有了一定的强度。

理论上讲,任何可以制作成粉末状的材料都可以用3DP工艺成型,材料选择范围很广。

1、成型速度快,价格相对低廉,粉末通过粘结剂结合,而不是其他工艺在保护气氛下烧结。

2、可实现有渐变色的全彩色3D打印,可以完美体现设计师在色彩上的设计意图。

3、打印过程无需支撑材料,不但免除去除支撑的过程,而且也降低了使用成本。

4、可实现大型件的打印(目前最大可打印4米)。

5、产品力学性能差,强度、韧性相对较低,通常只能做样品展示,无法适用于功能性试验。

6、采用3DP技术的3D打印机,多用于砂模铸造、建筑、工艺品、动漫、影视等方面,目前有些3D照相馆也都是采用了3DP技术的3D打印机。

1、全彩色外观样件、装配原型。

2、某些条件下可生产毛坯零件,借助后期加工得到工业产品。如粘结金属粉末后期烧结并渗入金属液得到可使用零件。

3、铸造模样打印。

4、直接打印砂型、砂芯。

3DP立体喷墨打印法

3DP立体喷墨打印法

SLM

激光选区熔化

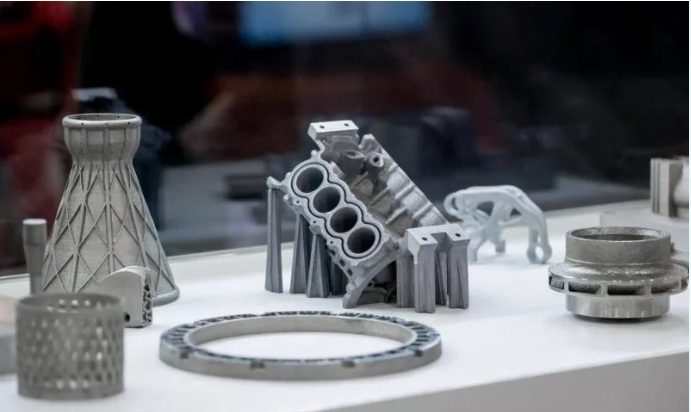

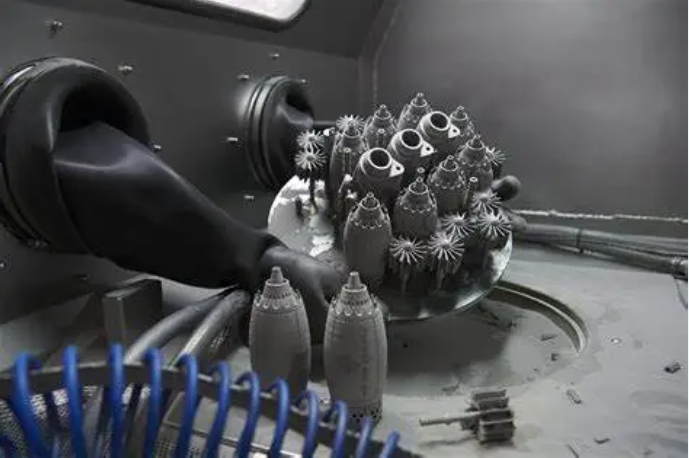

1995年,德国Fraunhofer激光器研究所最早提出了选择性激光熔融技术(Selective Laser Melting,SLM),用它能直接成型出接近完全致密度的金属零件。SLM是当今最激动人心的3D打印技术之一,克服了SLS技术制造金属零件工艺过程复杂的困扰。可用于快速原型制作和批量生产,可用的金属合金范围相当广泛,最终结果具有与传统制造工艺相同的性能。

SLM是利用金属粉末在激光束的热作用下完全熔化、经冷却凝固而成型的一种技术利用光斑直径仅为100nm以内的高能束激光,直接熔化金属或合金粉末,层层选区熔化与堆积,最终成形具有冶金结合、组织致密的金属零件。获得的零件经过简单的喷砂处理即可。其工作方式与激光选区烧结类似,是目前金属3D打印技术中应用最普遍的技术,构件的致密度可达99%以上。

SLM与SLS制件过程非常相似,但是,SLM工艺一般需要添加支撑结构,其主要作用体现在:

1)、承接下一层未成型粉末层,防止激光扫描到过厚的金属粉末层,发生塌陷;

2)、由于成型过程中粉末受热熔化冷却后,内部存在收缩应力,导致零件发生翘曲等,支撑结构连接已成型部分与未成形部分,可有效抑制这种收缩,能使成型件保持应力平衡。

1、SLM工艺加工标准金属的致密度超过99%,良好的力学性能与传统工艺相当。

2、可加工材料种类持续增加,所加工零件可后期焊接。

3、价格昂贵,速度偏低。

4、精度和表面质量有限,可通过后期加工提高。

1、加工标准金属的外观、装配、功能原型。

2、支撑零件,如夹具、固定装置等。

3、小批量零件生产。

4、注射模具。

SLM激光熔融技术

SLM激光熔融技术

FDM

熔融沉积

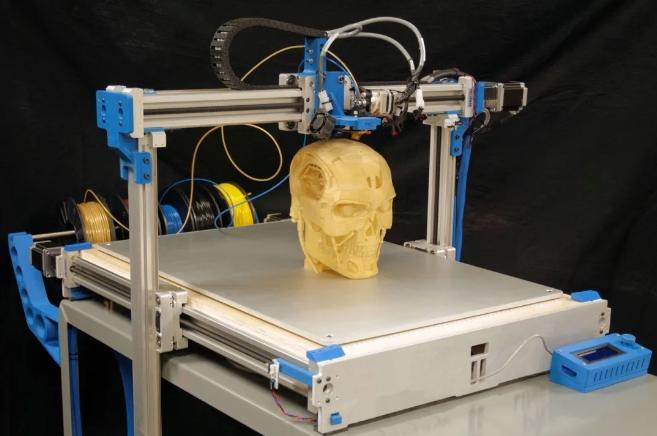

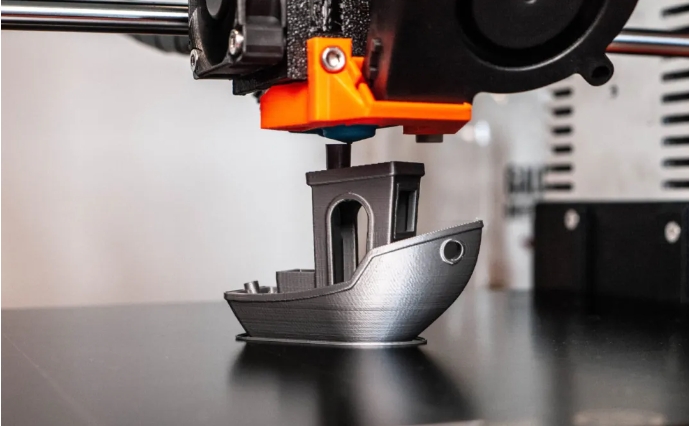

1988年,科特克鲁姆普发明了FDM技术。1992年,第一台基于熔融沉积成型技术的3D打印产品出售。

FDM 可能是目前应用最广泛的一种工艺,在消费级3D打印机中得到非常普遍的应用。FDM 3D 打印机是一个价值数十亿美元的市场,这种技术不用激光,使用、维护简单,成本低。

FDM是一种不依靠激光作为成型能源,而是采用喷头将各种丝材(如工程塑料ABS、聚碳酸酯PC等)加热熔化进而堆积成型的快速原型工艺。

其工作原理是材料(通常为低熔点塑料,如ABS等)先制成丝状,通过送丝机构送进喷头,在喷头内被加热熔化。喷头在计算机控制下沿零件截面轮廓和填充轨迹运动,将熔化的材料挤出,材料挤出后迅速固化,并与周围材料黏结,通过层层堆积成形,最终完成零件制造。初始零件表面较为粗糙,需配合后续光抛处理。

1、工艺干净、简单、易于制作且不产生垃圾,没有毒气或化学物质的危险,不使用激光;

2、尺寸精度较高,表面质量较好,易于装配,可快速构建瓶状或中空零件。

3、成本效益高,原材料易于搬运和快速更换,且费用低;

4、可选用多种材料,如可染色的ABS和医用ABS、PC、PPSF、浇铸用蜡和人造橡胶,且材料利用率高。

5、精度较低,分辨率较低,难以构建结构复杂的零件;

6、与截面垂直的方向强度小。

7、成形速度相对较慢,不适合构建大型零件

1、擅长于生产功能原型(如汽车公司使用FDM为测试部件);

2、建筑物详细规模模型的理想;

3、制造环境中用于生产夹板、固定装置和工具

FDM熔融沉积制造

EBM

电子束熔融成型

1994年ARCAM公司开发EBM——电子束熔化成形技术,ARCAM也是世界上第一家将电子束快速制造商业化的公司。此后美国麻省理工学院、美国航空航天局、北京航空制造工程研究所和我国清华大学均开发出了各自的基于电子束的快速制造系统。

EBM技术经过密集的深度研发,现已广泛应用于快速原型制作、快速制造、工装和生物医学工程等领域。

因具有直接加工复杂几何形状的能力,非常适于小批量复杂零件的直接量产,该工艺使零件定制化成为可能,而且为CAD to metal工艺优化的零件,可以获得用其它制造技术无法形成的几何形状。该工艺直接使用CAD数据,速度很快,设计师从完成设计开始,在24小时内即可获得全部功能细节,使得交货期被显著缩短。而生产过程中,EBM和真空技术相结合,可获得高功率和良好的环境,确保了材料性能的优异。

EBM工艺过程与SLM非常相似,最大的区别是能量源由激光换成了电子束。

EBM技术使用电子束,将金属粉末一层一层的融化生成完全致密的零件。电子束由位于真空腔顶部的电子束枪生成。电子枪是固定的,而电子束则可以受控转向,到达整个加工区域。电子从一个丝极发射出来,当该丝极加热到一定温度时,就会放射电子。电子在一个电场中被加速到光速的一半。然后由两个磁场对电子束进行控制。第一个磁场扮演电磁透镜的角色,负责将电子束聚焦到期望的直径。然后,第二个磁场将已聚焦的电子束转向到工作台上所需的工作点。

1、在窄光束上达到高功率的能力,能打印难熔金属,并且可以将不同的金属熔合。

2、真空环境排除了产生杂质的可能,譬如氧化物和氮化物,真空熔炼的质量可保证材料的高强度。

3、激光束式不实施预热,电子束式实施预热。电子束式的温差小,残余应力低,加工支撑所需较少。

4、EBM工艺加工过程中会预热粉末,粉末会呈现假烧结状态,不利于小孔、缝隙类特征打印,如1mm的孔易被粉末堵死。

5、EBM设备需要真空系统,硬件资金投入更高,而且需要维护。电子束技术的操作过程会产生X射线(解决方案:真空腔的合理设计可以完美的屏蔽射线。)

EBM电子束熔化成形技术

EBM电子束熔化成形技术

MJF

多射流熔融

MJF 3D打印工艺也是近年来刚兴起的3D打印工艺之一,主要由惠普公司研发,被称为是新兴增材制造技术的一大“中坚力量”。惠普公司表示,HP多喷嘴式熔融3D打印解决方案以业内的创新方式实现了高速度、高质量和低成本的有效结合。这将使打印速度比选择性激光烧结(SLS)技术、熔融沉积成型(FDM)技术快10倍,而且不会牺牲部件的精细度。这令企业和制造商可以重新思考为客户设计和交付解决方案的方式。

MJF技术主要是利用两个单独的热喷墨阵列来制造全彩3D物体的,一个组件主要负责铺设打印材料,形成对象实体,另一个喷墨组件则负责喷涂、上色和融合,使部件获得所需要的强度和纹理。随后两个阵列会改变方向从而最大化覆盖面和生产力,接着一种细化剂会喷射到已经成型的结构上,之后外部会对已经和正在沉积的部分加热。这些步骤会往复循环,直至整个物体以层层堆积的方式打印完成。

1、能够简化工作流程并降低成本,实现快速成型;

2、以突破性的经济效益实现零部件制造;

3、降低了使用门槛、并支持各行业新应用的开放式材料与软件创新平台。

MJF多射流熔融技术

MJF多射流熔融技术

文章内容来源网络。如有侵权,请联系删除。

上一篇:

扫码关注,和你一起分享工业干货

你是采购商?想个性小批量定制?

你是供应商?想获得更多订单?

点击这里免费注册