服务热线

传真:0757-82268029

邮箱:guohengkeji@industry-cm.com

地址:广东省佛山市禅城区三友南路17号泛家居电商创意园6号楼F座二层

0引言

涡轮泵作为火箭发动机心脏,其性能和可靠性直接影响发动机运载能力。其中R壳体作为燃料主泵,承压高、结构复杂,目前生产方式为手工造型。日常生产中暴露出尺寸一致性和表面质量差问题,随着生产任务日渐增加,手工作业波动大的弊端逐渐体现,需进行产业升级。砂型3D打印技术实现了铸型CAM/CAE/CAD一体化,为铝合金铸件的工艺过程控制提供了可能。在技术上,解决了限制传统工艺发展的问题,提高了设计和制造效率;一体化造型,型、芯可同时成形,能制造含任意自由曲面(曲线)铸型,避免或减少普通铸造经常采用的分型造型;摒弃模具,避免模具制造误差和翻模造型时产生的二次偏差等,可使新产品开发时间缩短50%~80%,而成形材料仍沿用传统铸型材料类型。

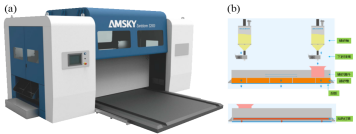

砂型打印成形技术工作原理:型砂预先与固化剂混合,打印喷头逐点喷射树脂产生化学反应固化粘结树脂砂的方法制作砂型。砂型3D打印设备与打印流程如图1、2所示。打印喷头按照指定路径将树脂喷射在预先铺设的混有固化剂砂层上指定区域中,上一层粘结完毕后,成型工作台下降一个距离(等于层厚0.2~0.5 mm),铺砂器再铺一层砂,铺平并压实。打印喷头在计算机控制下,按下一层构造截面成型数据有选择的喷射树脂。如此周而复始的铺砂、喷射树脂,最终完成一个三维砂型的粘结制作。工作台上未被喷射树脂地方仍为散砂,在成型过程中起支撑作用,成型结束后清理去除。

图1 工业级铸造砂型3D打印系统工作示意图

(a) 砂型3D打印机; (b) 砂型3D打印机结构简图

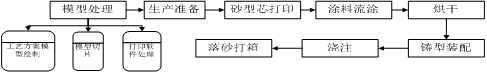

图2 砂型3D打印流程示意图

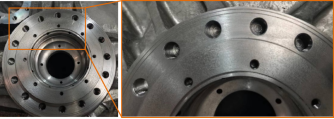

铸造是通过铸模进行几何造型,利用液态金属的流动性进行充型,直接完成复杂内外腔壳体成型的技术,是一个从无到有、混批长流程的热成型过程。R壳体手工砂型铸造生产时使用砂型3个,砂芯17个,本身包含多个变截面涡道,壁厚差异较大,多处砂芯需配合,这种结构特征给手工造型、制芯过程造成了很大困难,需经历制芯、活模、取芯,造型、合箱等多个环节,加之手工造型工艺过程难以控制,砂型一致性差,无法保证几何尺寸及内部质量稳定性,导致铸件经常出现尺寸偏移,如图3所示。由于手工配砂的不均匀性极易导致部分型砂强度不足,而出现合箱时的碰撞过程使局部砂型脱落,造成浇注后的铸件出现掉砂、夹砂等缺陷,严重时导致铸件报废,不易保证铸件质量。由于工艺复杂增加了人工作业难度,手工造型生产效率难以进一步提升,目前9个小时仅能生产2件R壳体。

图3 R壳体尺寸偏移示意图

1 工艺设计

3D打印砂型铸造工艺通过一种数字化无模铸造制造的方式,基于3DP打印技术将CAD计算机三维设计、3D打印技术与树脂砂造型工艺相结合,运用于铸造砂型的直接打印成型,去除了传统手工造型的制模、制芯环节,将传统手工砂型铸造中的制模、造型、制芯、合型等四个工序一并由3D打印这一单一环节替代,该工艺以技术更替形式简化了砂型铸造的造型工作,规避了缺陷多与尺寸偏差大的问题。该工艺的核心技术包括:精准三维模型的逆向获取、浇注系统设计、砂型(芯)打印方案设计。

1.1 逆向建模

R壳体为现役发动机核心零件,其尺寸准确性关系到涡轮泵工作效率,为得到与实物相同的三维模型,开展逆向建模工作。

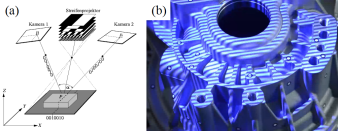

为保证模型与实物相符性,结合实物、参照二维图纸,使用XTOM-MATRIX-5M三维扫描系统,基于双目立体视觉原理,采用蓝光投射外差式多频相移技术,利用仪器中扫描头的光栅投射器向被测物体表面投射按特定规则排列的光栅投影,通过多次条纹成像以此生成三维曲面特征资料,再由左右光学相机提取投影光栅的扭曲、位移变化影像(灰码),最后经过立体影像解算,得到测量范围内的三维曲面点云数据,缝合生成高质量的零件表面三角网格模型,以非接触的方式获取精准的三维尺寸数据,如图4所示。

图4 XTOM-MATRIX-5M三维扫描

(a) 三维扫描原理; (b) 投影光栅

相较与其他逆向建模方式,该技术具有测量效率高、精度高、抗环境光影响、易于数模比对等优点,适用于类似于R壳体的大尺寸、复杂曲面物体,该技术的技术细节及优势如表1所示。

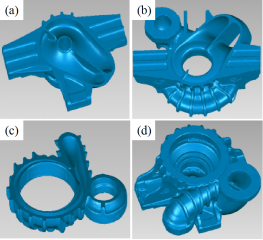

R壳体为典型的复杂双腔壳体类零件,内腔有阿基米德螺旋形蜗道和出口扩散段,壁厚差异大,将铸件沿图5所示分割线分割为三部分,分割后进行分段扫描,后将壳体外观与内腔的三段扫描数据进行拼接拟合,获得铸件实物数据。

图5 R壳体分割示意图

(a)上段;(b) 中段; (c)下段; (d)三段接合模型

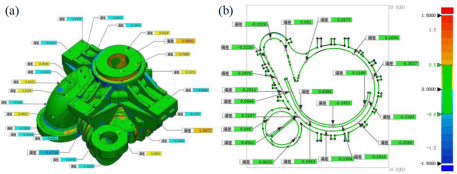

为验证R壳体重构三维模型准确性及尺寸精度,先对R壳体铸件进行扫描,再利用Poly Works软件将扫描实物数据与重构三维模型进行误差分析,公差范围为±0.5mm。比对结果如图6所示,最终定型的模型如图7所示。

图6 模型比对结果

(a) 三维比较; (b) 二维比较

图7 反求模型

1.2铸造工艺方案设计

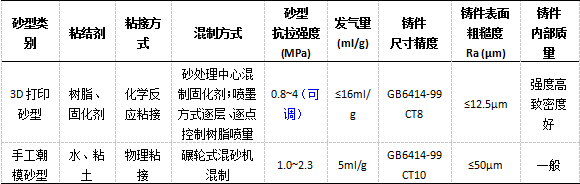

相较传统手工潮模砂造型,3D打印砂型选用树脂砂,两者对比如表2所示。对比结果显示树脂砂打印可提升铸件尺寸精度与一致性。本试验选用的粘结剂为3D打印砂型专用树脂及固化剂,全球知名厂家均有应用。

表2 3D打印砂型与手工潮模砂型的性能指标及其铸件质量

发气量是指砂型、芯加热时析出气体的能力,发气量过高但排气不畅时,易出现冷隔、气孔等缺陷。由于3D打印砂型作为粘结剂的树脂、固化剂在高温下反应析出气体,导致发气量大于潮模砂,但设计树脂砂工艺方案时均设计排气槽,高温下释放气体可及时排出,避免冷隔、气孔等缺陷发生。

1.2.1 收缩率

合金液从液态向固态转变时,会有液态收缩、凝固收缩和固态收缩,分别对应时间段为液相线温度以上、液固相线之间和固相线温度以下,其中凝固收缩比例决定铸件最终尺寸精度,为准确获取收缩率,设计一系列砂型打印试验,选定多种试验模型,最终得到的收缩率为1.02%,与目前手工潮模砂型铸造工艺的1%相当。

1.2.2 粘接剂添加量确定

原则上,在满足铸型强度及配合精度前提下,应尽量减少树脂、固化剂的添加量。为保证满足R壳体砂型参数需要,需保证砂型抗拉强度满足1.3~2.3MPa,配合间隙不高于0.5mm,图8所展示的打印砂型的配合间隙仅有0.3mm。

图8 型砂配合

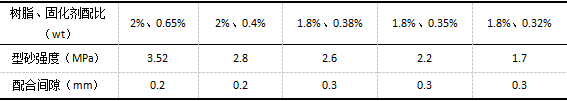

设计树脂、固化剂添加量正交试验,最终获得的添加量为树脂1.8%(占型砂比重),固化剂0.32%(占型砂比重),各添加量型砂性能对比如表3。

表3 不同配比下型砂性能

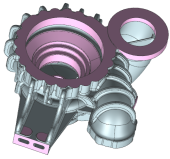

1.2.3 工艺方案设计

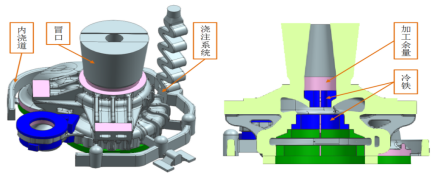

R壳体由入口、出口、涡道、内腔及外部结构组成,涡道呈变截面结构,中部存在均匀隔板;内腔多锥面、凸台且存在两处狭长隔板;外壁多加强筋,存在三个凸出泵腿;最薄部位6mm,最厚部位74mm,多热节、结构复杂,整体呈现为复杂泵壳体结构。结合生产原潮模砂铸造工艺,进行3D打印砂型方案设计。为降低充型过程中氧化程度及合金液紊流,设置底注式浇注系统,蛇形直浇道,六个内浇口扁平式内浇口。为确保良好的凝固顺序,在出口法兰、内腔厚大端面等热节部位设置冷铁,在机加部位设置2~3mm余量,工艺方案如图9所示。

图9 工艺方案示意图

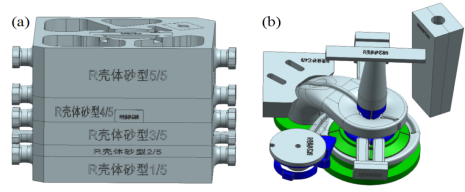

1.3 砂型芯打印方案设计

砂型配合仅为箱带凸起或插销,砂芯则需考虑定位结构、配合间隙、配合方式、组合方便度等。相较与常规手工造型工艺的3箱外型、17个砂型,3D打印工艺更改为5箱造型、9个砂芯,核心砂芯配合仅需3处,大大降低配合过程导致尺寸误差。为保证生产精度及质量进行模型转化,为保证铸型强度,设计不少于50mm吃砂量砂型,设计砂型芯打印方案如图10所示。

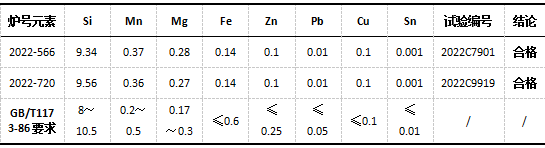

2.1铸件化学成分

浇注成分试样1个,按照GB/T1173-86要求对成分进行检测,结果合格,化学成分如见表4。

表4铸件化学成分检测结果

2.2尺寸检测

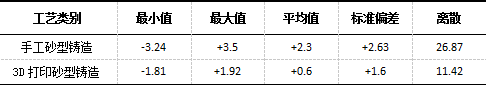

对R壳体进行三维扫描测量,与所建三维模型比对,为便于后续机械加工,设计工艺方案时在机加面上设置了较大余量,且扫描件只进行了初步清理,冒口等部位未清除彻底,相应部位尺寸偏差很大,上述因素均增大了铸件产品的尺寸偏差。但相比于常规手工造型产品,铸件表面质量及尺寸精度得到显著提升,砂型3D打印R壳体尺寸一般偏差仅有±1.9mm,相较手工造型产品尺寸一般偏差为±3mm,远超国标GB/T6414-99 CT10要求。上述两类R壳体铸件的三维扫描非加工面精度如表5所示。

表5 两种工艺方案生产铸件非机加尺寸精度对比

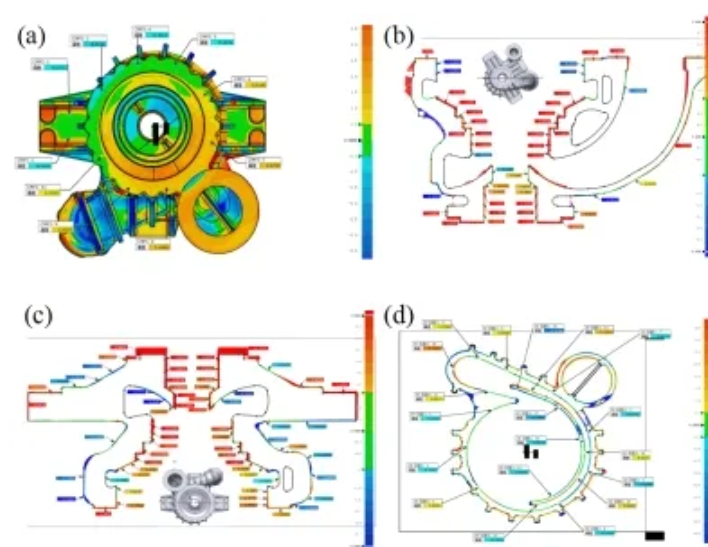

沿中部剖切后检测涡道尺寸,整个内腔及隔板均符合模型尺寸,除去打磨部位最大偏移量为±1.6mm,其余内腔尺寸偏差均在±1mm,且内流道R角与图样一致,整体尺寸公差达到GB/T6414-99 CT8,3D Comparison检测结果如图13所示。结合铸件非机加部位尺寸,与手工砂型造型生产的铸件相比,3D打印砂型铸造铸件产品的尺寸精度控制明显更佳。

图13 R壳体尺寸扫描

(a)整体结构; (b)中部纵剖1; (c)中部纵剖2; (d)涡道剖切

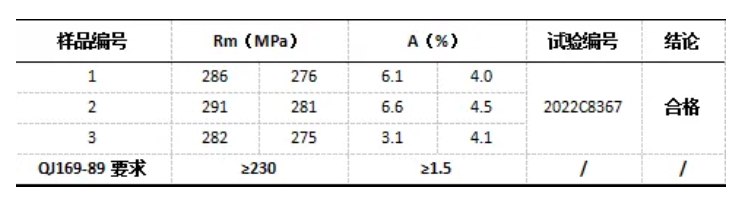

2.3 铸件力学性能

力学性能检测合格,结果如表6所示。

表6 铸件力学性能检测结果

2.4 其他验证

针对生产6件产品进行无损检测均合格。经过试机加,铸件满足机加要求,效果良好,且通过液气压考核验证。从模型反求直至合格试验件生产,仅在3个月内完成,相交常规手工造型制造模具、调整模具、试验件生产等需要至少14个月的周期,整整缩短78%,R壳体的砂型3D打印工艺试验工作圆满完成。

3 结束语

本文以复杂壳体铸件R壳体为研究对象,充分发挥砂型3D打印技术无模化、生产研制效率高、生产形状任意的特点,结合砂型一体化手段,设计出满足铸造使用要求的轻量化砂型芯打印工艺方案,获得了符合要求R壳体铸件。相比传统手工砂型铸造,砂型强度及尺寸精度一致性极佳,同时避免了较多砂芯组合产生的精度丢失。本试验的结论如下:

(1)R壳体确立砂型3D打印方案后进行试验件生产,共生产6件;铸件的化学成分、力学性能均符合标准要求。

(2)三维扫描结果显示,3D打印砂型铸造R壳体主要部位(非机加区域)的尺寸偏差均在±1mm以内,远超图样及国家标准GB/T6414-99 CT10要求,达到CT8级。

(3)经过试验件试加工及打压验证,产品各项指标均符合图样要求,研制周期缩短78%,R壳体砂型3D打印工艺方案研制成功。

(4)积累复杂泵壳体砂型3D打印方案研制经验,为后续产品研制时的快速成熟提供技术支持。

本文来自第三届航空航天增材制造大会优秀论文集章节内容,作者单位:航天六院7103厂 作者王玉 吴晓明 谢晋 王高远 王琳 纪艳卿

文章内容来源网络。如有侵权,请联系删除。

上一篇:

扫码关注,和你一起分享工业干货

你是采购商?想个性小批量定制?

你是供应商?想获得更多订单?

点击这里免费注册