服务热线

0757-82268029

佛山市国恒网络科技有限公司

传真:0757-82268029

邮箱:guohengkeji@industry-cm.com

网址:http://www.industry-cm.com

地址:广东省佛山市禅城区三友南路17号泛家居电商创意园6号楼F座二层

浅谈3D打印结合邦尼树脂自硬砂在铸造生产中的应用

创建时间:2024-12-23 来源: 阅读量:544

摘 要:本文主要论述砂型3D打印结合邦尼树脂自硬砂在铸造生产中的应用,其中锦州捷通将砂型3D打印和传统自硬砂造型进行有机结合,铸造用的砂型和砂芯采用晶瓷3D树脂按照一定吃砂厚度打印成壳型,3D砂型外围用邦尼树脂埋壳造型,从整体上降低了树脂加入比例,实现了降本增效。未来大型铸件采用3D打印造型进行整体铸造是一种趋势,砂型3D打印设备也终将向巨型机方向发展。

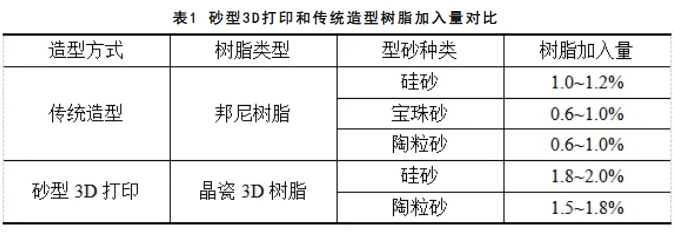

关键词:砂型3D打印、改性甲阶酚醛树脂、邦尼树脂、再生。随着社会的不断发展、产品向多元化发展的需求,更新换代的周期越来越短,已逐步向定制化发展。传统铸造中,工艺验证、制作模具的周期较长,费用也较高,已经难于适应当下多品种、小批量产品的定制化生产需求。砂型3DP打印技术通过三维数字模型直接打印出砂型,将传统铸造中的模具制造、造型、制芯等工序全部由3D打印一个工序来实现。该技术可以打印出任意形状的砂型,在新产品研发及复杂零件制作中具有巨大优势。这种增材制造技术与传统铸造的有效结合,促使了快速铸造的出现,铸件交货周期大大缩短。砂型3D打印技术是数字化、智能化、柔性化生产的典型代表,也是国家目前大力提倡培育的一种新质生产力。砂型3D打印与传统自硬砂造型相比固然具有明显的优势,但也有其自身的限制,两者如果能进行有机的结合,最终能实现降本增效。本文主要论述砂型3D打印结合邦尼树脂自硬砂在铸造生产中的应用。1、砂型3D打印与传统自硬砂造型生产的树脂加入量对比砂型3D打印的工作原理是:首先铺砂器按一定厚度铺一层混合了固化剂的型砂,随后使用喷嘴将树脂喷在需要成型的区域让型砂粘结,形成砂型截面,然后升降平台下降一个层面,铺砂器再一次铺砂,喷头继续喷射打印,如此往复,砂子层层堆积得到砂型模型。砂型3D打印是逐层平铺方式进行放砂,没有紧实过程,型砂堆积密度要低于传统铸造撞砂造型,砂粒之间的间隙需要额外的树脂来进行填充。以下为邦尼自硬砂树脂传统造型和晶瓷3D树脂打印造型的树脂加入量对比:从表1可以看出,砂型3D打印的树脂加入量几乎为传统自硬砂造型的2倍多,若是按照传统自硬砂造型满箱的方式打印砂型,造型成本会明显提高,砂型总的发气量也会增加,影响铸件表面质量。其中晶瓷3D树脂和邦尼树脂都是环保型酸固化的改性甲阶酚醛树脂,具有以下特性:1)树脂加入量低,硬化速度调节灵活,强度与呋喃树脂相当;2)环保性好,造型时无刺鼻、辣眼睛的刺激性气味,且浇注后气味极低;3)具有甲阶酚醛树脂的特点,受热后有二次硬化的特性;5)浇注后的旧砂采用2级机械工艺即可再生,硅砂的再生率可达95%以上,宝珠砂、陶粒砂可达98%以上,铸造综合成本低。对于薄壁的结构类铸件,采用传统造型的砂芯退让性差,铸件表面容易出现结构性裂纹,此时可采用3D打印的方式,将中间砂芯按照一定厚度打印成壳型,中间填充干砂,外型可使用模具采用传统方式造型。图1为采用3D打印制作砂芯的案例示意:3D打印可以制作任意形状的砂型,为了降低打印成本,在满足搬运强度的前提下,铸造用的砂型可以根据铸件的形状,随形按照一定吃砂量厚度打印成壳型形式,而形成内腔的芯子也可以设计为空心结构。采用壳型结构的砂型制作铸件以下优点:1)铸造砂型的砂铁比降低,可以控制在0.6~2.0,整体砂型的型砂和树脂用量减少,综合成本低于传统造型的砂型;3)打印的砂型尺寸尺寸精度高,且无拔模斜度,铸件加工余量小,可实现近净成型,大幅减少毛重和降低加工成本;4)砂型3D打印不需要模具,对于多品种、小批量的铸件来说,综合成本和生产周期具有显著优势。铸件壳型能够作出铸件的形状,而铸件金属液体的浇注过程需要壳型外部具备足够的支撑实体,支撑实体根据铸件的大小有以下几种方式:上述第一种方式比较适合于几十千克以内浇注压头比较低的小型铸件;第二种方式需要投入专业的抽负压砂箱系统,而且壳型具有一定的透气性,浇注时负压会影响金属液体的流动平稳性;第三种方式应用不受限制,且背砂要求强度较低,采用邦尼树脂作为粘结剂,树脂加入量可以为传统造型加入量的1/2~2/3,整体综合成本大大降低。对于多品种少批量的铸件产品,采用3D打印壳型成型铸件,结合传统自硬砂作为背砂造型,不需要制作模具,降低了综合成本,而且开发交货期大大缩减。锦州捷通铁路机械股份有限公司(以下简称锦州捷通)是一家科技型轨道交通铸件生产企业,主要研制和批量生产轨道交通用各类铸钢及低温冲击球铁铸件,主要包括轴箱、中心销、牵引拉杆组成、车钩安装座、制动盘、抗侧滚扭杆、构架焊接铸锻件。随着铁路件产品市场需求转变,需要转型升级,适应用户需求柔性、高效率开发生产新的产品类型。从2022年开始采用砂型3D打印成型技术,铸造生产发生以下变化:2)智能打印车间造型工人仅为3人为一班组,可以完成打印、砂型清理、刷涂料、扣箱等浇注前的所有造型工序;3)铸造工艺流程中的模具制造、制芯和造型三个工序合并为一个打印工序,并且减少了砂芯数量;4)铸件尺寸精度提高,加工余量减少,工艺出品率达85~90%。锦州捷通主要采用砂型3D打印结合传统自硬砂背砂来生产铸件产品,其中打印设备为砂型3D打印设备,粘结剂分别采用晶瓷3D树脂和邦尼树脂。下面以轴承座铸件的铸造生产为例,铸件砂型分为上下两个壳型,型砂采用联信硅砂,壳型吃砂厚度为50mm,砂型能够满足搬运需求,铸件砂铁比仅为0.7,下图为3D打印制作的壳型:砂壳扣箱后采用传统自硬砂埋砂作为背砂支撑实体,邦尼树脂加入量为0.6%,如下图所示:下图为实际生产出的铸件成品,铸件表面质量良好,能够满足客户交货要求,该铸件从签订合同到交货仅需2周时间:自硬砂粘结剂和砂型3D树脂同为酸固化的改性甲阶酚醛树脂,因此铸件浇注后的型砂可通过机械再生处理,筛选出合适颗粒度的型砂多次利用。下表为砂型3D打印用的旧砂再生处理控制要求:

通过再生处理,硅砂旧砂利用率可达95%以上,陶粒砂旧砂利用率可达98%以上。下图为砂型3D打印型砂再生利用造型整体工艺流程图:

铸件浇注后的型砂经过合适的二次精再生和筛分级配处理之后,可多次循环利用进行打印生产,实现树脂砂旧砂的砂型3D打印,从本质上降低3D打印的型砂成本,减少了固废排放。1)砂型3D打印工艺与传统自硬砂造型生产的有机结合,创造性发挥利用了新旧生产技术手段的优点,减少了铸件产品交货周期,在保证铸件质量的前提下,降低了铸件造型生产的整体综合成本,提高了生产效率,实现柔性研制+生产。2)铸件浇注后的型砂经过合适的再生和筛选处理之后,可多次循环利用进行打印生产,实现树脂砂旧砂的砂型3D打印,从本质上降低3D打印的型砂成本,减少了固废排放。3)大型结构类铸件可通过砂型3D打印的方式进行造型生产,未来打印设备向巨型化、大型工业化方向发展,逐步实现造型端3D打印的批量定制化生产。4)铸件浇注后的型砂经过合适的二次精再生和筛分级配处理之后,可多次循环利用进行打印生产,实现树脂砂旧砂的砂型3D打印,从本质上降低3D打印的型砂成本,减少了固废排放。[1] 杨国梁,杨磊等.3DP 技术在快速铸造方面的创新应用[J].铸造设备与工艺,2021,4(8):44-46;[2] 刘怡乐,李翔光等.3DP 砂型打印在铸造生产中的应用研究[J].中国铸造装备与技术,2021,56(1):68-70;[3] 李建强,唐盛来等.改性甲阶酚醛树脂在砂型3D打印铸造生产中的应用[J].铸造设备与工艺,2023,4(8):41-45;

[4] 唐盛来,王海江等.邦尼树脂砂生产铸钢件的应用案例[J].金属加工(热加工),2014,9:46-48;

[5] 马敬仲.从环保、节能、减排看铸钢性砂粘结剂的发展[J].第十届中国铸造协会年会《会刊》,2012:104-116。

扫码关注,和你一起分享工业干货

你是采购商?想个性小批量定制?

你是供应商?想获得更多订单?

点击这里免费注册