服务热线

传真:0757-82268029

邮箱:guohengkeji@industry-cm.com

地址:广东省佛山市禅城区三友南路17号泛家居电商创意园6号楼F座二层

摘要:结合砂型铸造行业面临的自身发展、产品结构以及环保政策等问题,阐述了采用3D打印技术在砂型铸造领域产业化应用的优势,并详细介绍了3D砂型打印在汽车转向器领域、发动机领域以及电机领域的应用实例,说明了铸造砂型3D打印设备的应用,简化了造型工艺,缩短了生产周期,降低了铸件制造成本,有效地提高了新产品研发效率,可在结构复杂、质量要求高、单件小批量铸件制造领域进行大范围推广应用。

关键词:3D打印 砂型铸造 应用前景

中图分类号:TG250 文献标识码:A

文章编号:1003-8345(2019)02-0038-05

DOI:10.3969/j.issn.1003-8345.2019.02.010

传统的砂型铸造模式是采用模具造型、砂型组合浇注后形成产品[4]。对于多品种、小批量的产品,模具的制造成本普遍较高,由于产品为小批量,单件产品的成本就会很高,从而影响到产品的销售利润。另外,多品种、小批量的产品有一个显著的特点就是项目订单式的采购模式,相同型号的产品几乎只针对某一个或者某几个相同的项目进行采购,项目结束后就很难再有相同的产品需求,这种典型的采购模式就使得新制的模具在生产完成后失去了价值,传统的木质模具又无法进行回收利用,在企业内部就会形成积压存放,随着时间的推移,模具越来越多,占用的空间越来越大,对企业而言,产生了无形的资产浪费。而随着社会的发展,定制化、个性化趋于常态,大批量、统一化的生产需求会越来越少,取而代之的将会是定制化的需求,单项定制、甚至是单体定制模式,将会成为各企业共同面临的问题,这样的采购需求,促使传统的铸造企业必须进行变革。如何面对现有的困难、如何保证产品的快速成型、如何转型升级是各个铸造厂所面临的相同难题。而3D打印技术的出现,恰好迎合了目前铸造行业的需求[2-6]。

1 砂型铸造行业面临的问题

1.1 自身发展

铸造是工业基础产业,有着不可代替的地位。大至高端的工业机械设备、航空航天的飞行器、海工装备,小至汽车零部件、工程机械、乃至生活用品等,很多与铸造有关[5]。然而,传统的铸造方式是一个劳动强度大、劳动环境恶劣、对环境污染影响较大的产业。近年来,随着中国经济的飞速发展,在保证基本的物质需求时,开始偏向于追求精神层面的需求,开始注重工作环境是否有利于身体健康,所从事的工作是否有一定的技术含量等。年轻人在选择职业的时候对工作环境的关注度表现得尤为明显。因此,传统的铸造厂普遍出现了用人荒、招工难、留人难等现象。改观传统铸造环境,提升员工劳动环境已经成为铸造行业普遍的问题之一[4]。

1.2 产品结构

目前,定制化、个性化的需求已经是社会发展的主流,多品种、小批量的生产模式已经越来越趋于常态化,需求拉动供应的模式已经成为企业走可持续发展道路的主要途径。随着管理成本的不断上升,大量的积压与库存会对企业形成巨大的负担,导致资金利用率大幅下降,使企业的灵活性大幅下降,因此,利用新兴技术来促使企业转型升级迫在眉睫。作为工业基础的铸造企业必须快速转型,增强自身的活力与竞争力。

1.3 环保政策

随着生态环境的保护意识不断增强以及相关环保政策的出台,铸造行业已经为家和地方主要关注的行业之一。为响应国家政策,各铸造企业大量投入环保设备对已有污染进行治理,而这种整顿方式要花费大量的资金,且属于先污染再治理的模式,对于传统铸造业来说,仅起到了治标不治本的作用,追求清洁铸造、可持续发展也是铸造业必须要走的道路。

2 3D打印技术的应用

2.1 3D打印技术在砂型铸造的优势

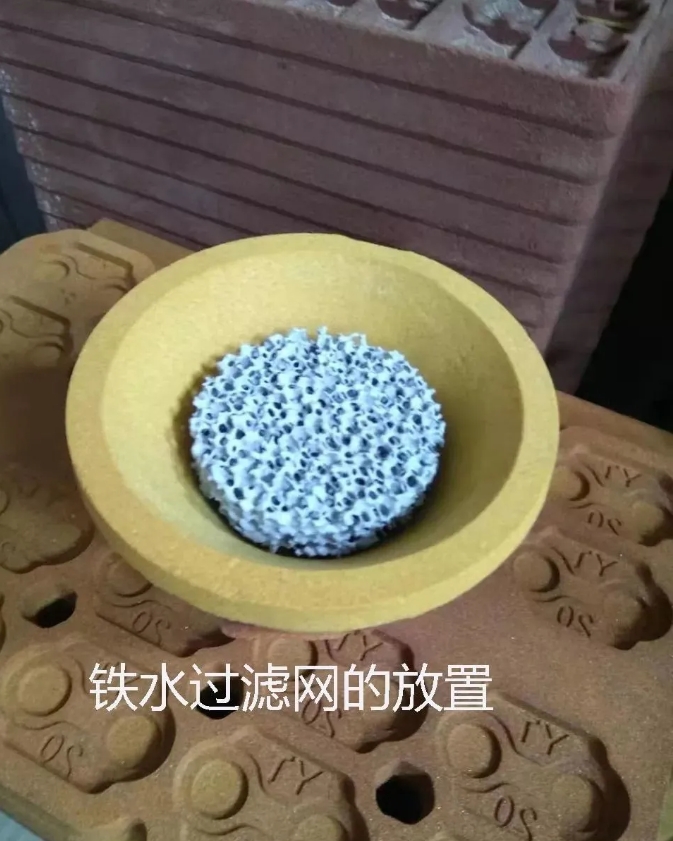

3D打印技术的出现,在增材制造方面有一定的优势。目前,3DP技术在砂型铸造领域的应用有着非常好的应用前景。首先,造型、制芯在铸造行业内普遍被认为是一个劳动强度大,生产环境恶劣的环节之一,应用3DP技术进行砂型的生产代替了手工操作的环节,所有成型过程全部在相对封闭的箱体内进行,由于3D打印砂型原材料的特殊性,打印过程不会出现扬尘的现象,而砂型硬化所添加的黏合剂也是在相对封闭的箱体内进行,减少了对环境的排放,大幅度改善了劳动环境;其次,3D打印技术在砂型铸造领域的应用省略了制作模具的环节,不但节约了生产成本,还为产品试制提升了速度与灵活性,铸造企业不用再花费大量资金建设模具储存车间和专业的模具维护人员;再次,3D打印技术在砂型铸造的应用大幅提高了产品尺寸精度,增强了砂型尺寸的控制能力,成为一个精准受控的环节,3D打印将复杂的产品砂型变简单,减少企业对高技术工人的依赖,增强产品品质,杜绝后续因尺寸问题导致的产品报废,另外,精准的尺寸控制系统可以精细化地控制产品加工量,保证产品加工面在设计时可以留取少量的加工余量,为后续产品加工提升效率;最后,3D打印技术在砂型铸造领域的应用对产品设计的灵活性提供了充足的保障,由于3D打印砂型不受产品尺寸形状的约束,产品生产过程中可以随时改变参数进行局部或整体修正,提升产品研发验证效率[6-7]。

2.2 应用实例

2.2.1 案例1

某汽车转向器零部件如图1所示(请扫码查看),铸件结构复杂,加工装配孔较多,铸件质量34kg,传统铸造采用熔模铸造的方式进行试制与生产,熔模铸造需要经过压蜡、修蜡、组树、沾浆、熔蜡、浇注及后处理等工序,其中,制壳流程就需要3~5次重复工作才能达到半成品状态,生产周期较长。在汽车零配件试制阶段,时间周期决定着最终产品的成品周期,并且在新产品研发试制过程中,产品结构、工艺方案等环节都需要多次修改。而采用3D打印的方式进行生产时,整个流程缩短为砂型设计(电脑)、砂型打印、浇注金属液及后处理,大幅缩短了生产周期,并且3D打印的砂型文件为电脑直接输出的数字文件,修改方便,更改流程灵活,可以快速响应更改速度,从而达到快速试制的目的。

2.2.2 案例2

某汽车发动机零部件如图2所示(请扫码查看),产品尺寸精度要求高,结构复杂,考虑到最终装配总机产品节能提效的原因,产品减重结构多。此产品在传统制造工艺方案中采用的是金属模型配合热芯盒制芯的方式进行生产。金属模型的生产成本根据产品的复杂程度每套价格在20~50万元,制作周期在2个月左右,一旦模型定型就很难在进行修改。因此,在产品试制和研发阶段,3D打印反应速度快,尺寸精度高,单件小批量成本低的优势凸显,可以很好地解决验证阶段的所有需求,直至产品全部完成验证,达到定型状态后,再制作金属模型进行大批量生产,从而为企业节约大量研发成本,加快研发进度,达到提升企业产品竞争力的目的。

2.2.3 案例3

某电机壳体零部件如图3所示(请扫码查看),该产品由于工作工况的状态特殊性,需要在产品周身设计数量繁多的散热片,通常一个电机壳体产品散热片数量会达到40~100片,每个散热片深度为100~120mm,长度根据产品尺寸的不同约100~1800mm,每个散热片的厚度为4~8mm,每2个散热片之间的间隙为5~6mm;由于散热片尺寸参数的特殊性,在传统生产方式中需要将产品模型上每个散热片结构作为单独一个结构制作成一个独立模块,也就是说,如果某电机产品有50片散热片,就需要制作50个独立的散热片模块,在传统造型过程中需要将每1片模块进行组装,填砂固化后,又需要将每1片模块从砂型中取出,不但耗时费力,还会在操作过程中造成损坏,影响散热片形状,严重情况下会造成整个半成品报废。3D打印砂型是一种增材制造的技术,省略了产品模型的生产过程,直接打印砂型,3D打印砂型不考虑传统模型的起模斜度问题,可以将复杂的结构进行组合打印,在生产带散热片的电机壳体时,可以将散热片进行大面积组合打印,既可以保证每个散热片的尺寸,也可以保证每2个散热片的相对尺寸,有效地避免了传统铸造方法中取形,模造成的砂型损坏现象,明显提升产品质量。

3 结束语

铸造砂型3D打印设备的应用,简化了造型工艺,大幅缩短了生产周期,降低了铸件制造成本,有效提高了新产品研发效率,可在结构复杂、质量要求高、单件小批量铸件制造领域进行大范围推广应用。

声明:

来源网络,如有侵权,联系我们马上删除。

上一篇: