服务热线

传真:0757-82268029

邮箱:guohengkeji@industry-cm.com

地址:广东省佛山市禅城区三友南路17号泛家居电商创意园6号楼F座二层

在工业制造领域,砂型铸造一直是金属零部件生产的核心工艺之一。然而,传统砂型铸造依赖模具制造、流程复杂、周期长,难以满足现代工业对复杂结构、快速交付、成本可控的需求。

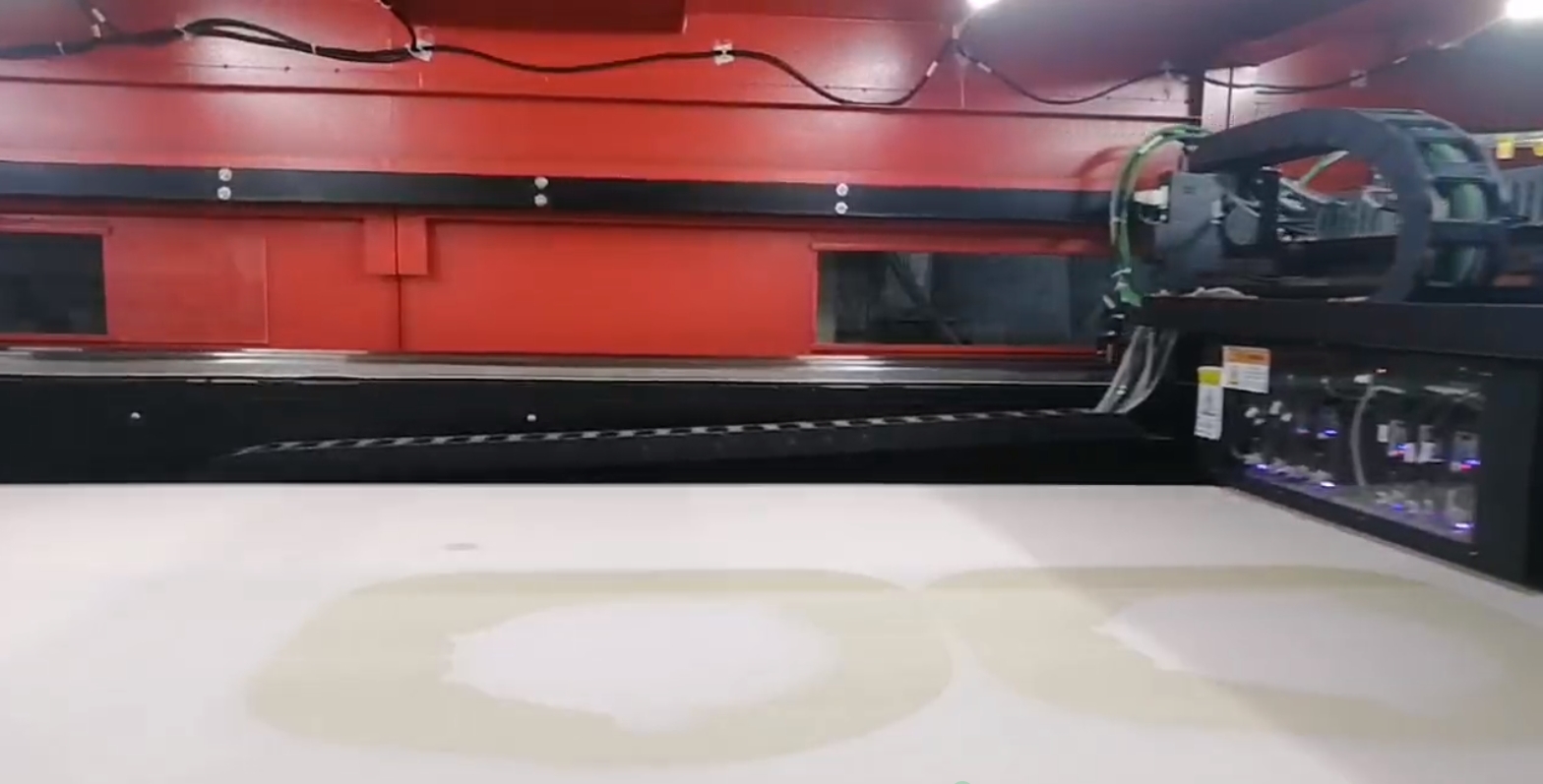

砂型3D打印技术的诞生解决了传统砂型铸造需要开模,且铸造出来的产品精度不高的困境,关税暴增,进口的砂型3D打印设备费用一高再高,而国内的爱司凯(Amsky)自主开发喷头,成为拥有国内首个拥有自主知识产权的压电式喷墨打印技术的品牌,其工业级3D打印砂型铸造技术,正以颠覆性创新打破行业瓶颈。这篇文章将深入解析:为什么越来越多的企业选择爱司凯?

一、传统砂型铸造的痛点,爱司凯如何破解?

传统砂型铸造需要经历:模具设计→模具加工→砂型制作→浇铸→后处理 等冗长环节,面临四大难题:

1. 周期长:模具开发耗时数周甚至数月,延误产品交付。

2. 成本高:复杂模具加工费用昂贵,小批量试制性价比低。

3. 设计受限:传统工艺难以实现复杂内腔、薄壁或拓扑优化结构。

4. 环保压力:废砂、废气处理成本攀升,不符合绿色制造趋势。

爱司凯的解决方案:

通过数字化3D打印砂型技术,直接跳过模具制造环节,将设计文件一键转化为砂型,实现“无模铸造。这一技术突破带来四大核心优势:

二、选择爱司凯3D打印砂型铸造的五大理由

1. 周期缩短70%:从“按月交付”到“按天交付”**

传统砂型模具开发通常需要4-8周,而爱司凯的3D打印技术可在24-72小时内完成砂型制作,尤其适合小批量试制、快速迭代的研发需求。

案例:某汽车零部件企业通过爱司凯技术,将涡轮增压器壳体的开发周期从6周压缩至5天,抢占了市场先机。

2. 成本降低50%:省模具、省人力、省浪费

- 模具成本归零:无需开模,尤其适合单件或小批量生产。

- 人工依赖减少:全自动打印取代人工制模,误差率降低90%。

- 材料浪费减少:传统工艺废砂率高达30%,而3D打印精准控砂,利用率超95%。

3. 设计自由度革命:复杂结构“一次成型”

爱司凯的砂型打印精度可达±0.1mm,支持生成传统工艺无法实现的随形冷却流道、镂空轻量化结构、集成功能腔体等。

案例:某航空航天企业利用爱司凯技术打印出带有内部螺旋冷却通道的发动机缸盖,散热效率提升40%。

4. 绿色制造:减碳、减废、可持续

- 能耗降低:3D打印砂型无需模具加工环节,综合能耗减少30%。

- 材料循环:爱司凯采用环保粘结剂,废砂可100%回收再生。

- 零排放升级:部分工厂已配套清洁能源供电,实现铸造环节碳中和。

5. 数字化赋能:智能工厂的“关键入口”

爱司凯技术可与CAE仿真、数字孪生、AI优化无缝衔接,构建从设计到生产的全数字化链条。企业可通过云端数据管理,实时监控全球工厂的砂型打印与铸造流程。

三、爱司凯技术落地:哪些行业已抢先受益?

1. 汽车行业:发动机缸体、变速箱壳体、轻量化结构件快速试制。

2. 航空航天:高温合金涡轮叶片、复杂薄壁件的高精度铸造。

3. 能源装备:大型水力发电机阀体、核电耐压部件的无模制造。

4. 医疗器械:定制化骨科植入物铸造,满足患者个性化需求。

标杆案例:

- 比亚迪:采用爱司凯3D打印砂型技术开发新一代混动发动机,研发周期缩短60%。

- GE通用电气:通过爱司凯实现燃气轮机复杂叶轮的快速修复,维护成本降低70%。

四、未来已来:为什么说3D打印砂型是必然趋势?

全球制造业正加速向柔性化、智能化、绿色化转型,而爱司凯3D打印砂型技术完美契合三大趋势:

1. 响应市场需求:新能源汽车、机器人等新兴行业对复杂零部件的需求爆发,传统工艺难以承载。

2. 政策驱动:中国“双碳”目标、欧盟碳关税(CBAM)倒逼企业采用低碳技术。

3. 技术成熟度:爱司凯已实现工业级稳定量产,打印设备寿命超10万小时,成本逐年下降。

五、结语:拥抱变革,赢在制造新时代

在工业4.0的浪潮下,砂型铸造的数字化革命势不可挡。爱司凯的3D打印技术不仅解决了传统工艺的痛点,更为企业打开了设计自由化、生产敏捷化、制造绿色化的全新可能。

论您是寻求降本增效的制造企业,还是渴望突破技术壁垒的研发团队,砂型3D打印技术为您提供意想不到的可能性,而爱司凯作为拥有国内首个拥有自主知识产权的压电式喷墨打印技术的品牌,打破了国外喷头垄断的困境,大大节约了后期的耗材(喷头)费用。国恒科技,17年+3DP打印技术应用企业,同时作为爱司凯核心的砂型3D打印设备代理商,我司也使用该品牌设备好几年,为一汽、长城等车企成功制造了数百个汽车零件,如果你想了解爱司凯品牌的砂型设备,加我们的微信企业号,发你一份详细的内部资料。

声明:

来源网络,如有侵权,联系我们马上删除。

上一篇: