服务热线

传真:0757-82268029

邮箱:guohengkeji@industry-cm.com

地址:广东省佛山市禅城区三友南路17号泛家居电商创意园6号楼F座二层

铸造,被誉为“工业之本”,数千年来为人类文明提供了不可或缺的金属部件。然而,传统的砂型铸造工艺在历经漫长发展后,其固有的痛点也愈发凸显:周期漫长、成本高昂、依赖工匠经验、难以应对复杂结构。这些因素严重制约了现代制造业,尤其是高端装备领域对快速迭代和技术创新的需求。

正是在这一背景下,砂型3D打印(又称粘结剂喷射技术)应运而生,它并非简单的工具替代,而是一场对传统铸造模式的数字化革命。它正从以下几个核心层面,系统地解决着传统铸造的百年难题。

痛点一:开发周期漫长,无法适应快速迭代

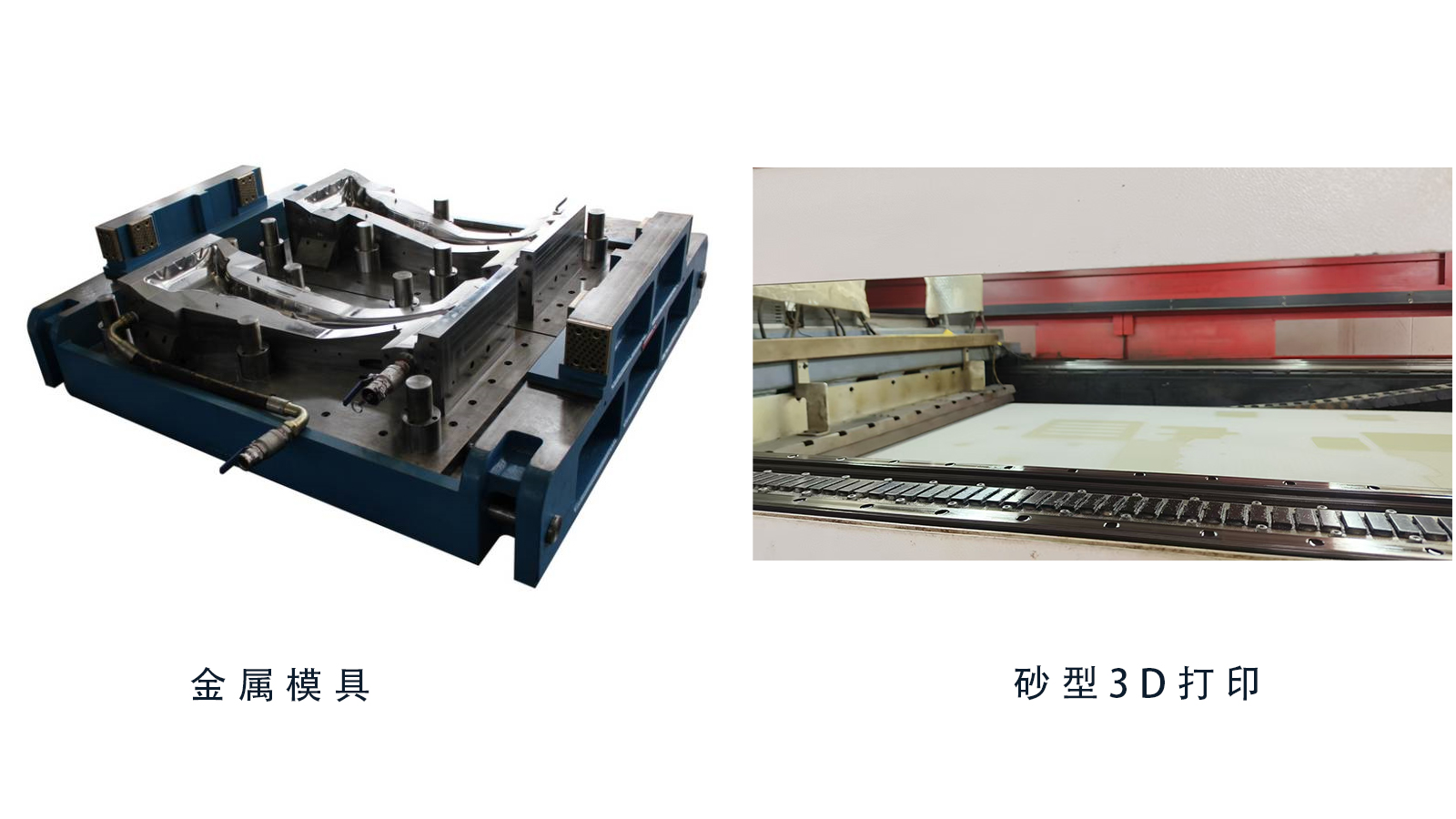

传统困境: 一个全新铸件的诞生,需要经过模具设计、模具制造(木模/金属模)、造型、合箱、浇注、清理等多个环节。仅模具制造一项就可能耗时数周甚至数月。任何设计上的修改都意味着模具需要重做或大幅修改,时间成本和资金成本极高。

3D打印的解决方案: 砂型3D打印完全摒弃了传统的物理模具。它将三维CAD模型直接切片,通过喷头选择性地将粘结剂喷射到砂粉铺层的特定区域,逐层堆积,最终直接制造出完整的砂型(芯)。

“无模具”成型: 从数字模型到砂型,实现了“所想即所得”。

极致压缩流程: 将数周的传统模具制作周期缩短至以“小时”或“天”计算,设计迭代的成本几乎为零。

案例一:航天发动机复杂薄壁机匣

中国航天科工集团在研制某新型航天发动机时,其关键部件——复杂薄壁机匣,结构异常精巧,内部腔道蜿蜒曲折。若采用传统方式,模具制造极其困难,周期预计超过3个月。

采用铂力特(BLT) 的砂型3D打印技术后,仅用5天时间就完成了全套砂型的打印制造,并成功浇注出合格铸件。这不仅将研发周期缩短了90%以上,更重要的是为设计人员提供了“快速试错”的可能,允许他们通过多次迭代优化最终性能,这是传统方法无法想象的。

(来源:根据铂力特官网案例及《铸造》期刊相关论文综合整理)

案例二:爱司凯(Amsky)为水泵企业快速开发新叶轮

国内一家水泵企业需要开发一款高效节能的新叶轮。叶轮曲面复杂,传统模具制作仅木模就需25天。采用爱司凯风暴S800砂型3D打印机后,从收到三维数据到打印出完整的叶轮砂型,整个过程仅用了24小时。企业得以在极短时间内获得铸件进行性能测试与验证,抢占了市场先机。

(来源:爱司凯官方官网产品应用案例)

痛点二:高复杂度与一体化成型难题

传统困境: 对于具有复杂内流道、随形冷却通道或一体化结构的零件(如发动机缸体、水泵叶轮),传统铸造需要将砂型分割成数十个甚至上百个砂芯。这不仅组装耗时,而且对位精度要求极高,合箱偏差容易导致铸件报废。

3D打印的解决方案: 增材制造擅长处理复杂几何形状。

整体制造: 可以将原本需要拼装的多个砂芯,设计并打印为一个整体式砂型,彻底消除了组装环节,避免了错型风险。

释放设计自由度: 可以制造出传统制模工艺无法实现的复杂空腔和异形结构,为拓扑优化、点阵结构等轻量化设计提供了制造可行性。

案例:卡特彼勒(Caterpillar)重型发动机缸体

全球工程机械巨头卡特彼勒在其重型发动机的研发中,利用ExOne(现已被Desktop Metal收购) 的砂型3D打印技术,将原本需要15个独立砂芯组装的发动机缸体砂型,整合为一个整体打印的砂型。

这样做的好处是:1)避免了15个砂芯的组装误差,铸件尺寸精度大幅提升;2)减少了因芯撑和装配间隙导致的铸件缺陷;3)简化了工艺流程,提高了生产效率和产品一致性。

(来源:ExOne公司官方发布的白皮书及案例研究)

痛点三:高成本与小批量生产的矛盾

传统困境: 开模费用高昂,只有在大批量生产时,单件成本才能被摊薄。对于单件、小批量产品(如新产品试制、大型装备的维修件、个性化定制件),传统铸造的成本令人望而却步。

3D打印的解决方案: 砂型3D打印的数字化特性使其单件制造成本与批量大小无关。

“零”模具成本: 无需投入昂贵的模具,打印一个砂型和打印十个砂型的成本差异仅在于材料和打印时间。

经济性生产: 特别适合小批量、多品种的柔性生产模式,使得生产一件铸件在经济上成为可能。

案例一:船舶大型螺旋桨的快速定制与修复

船舶螺旋桨体型巨大,且需根据船型定制,属于典型的“单件、小批量”生产。韩国造船海洋设备研究院(KRISO)曾为一艘科考船定制大型螺旋桨。若采用传统模式,木模制作周期长、成本高且精度难以保证。

他们采用大型砂型3D打印设备,直接根据数字模型打印出巨型砂型,成功浇注出直径超过3米的高精度镍铝青铜螺旋桨。整个过程比传统方法节省了数周时间,并显著降低了成本,为船舶行业的快速维修与定制化生产提供了全新方案。

(来源:行业媒体报道及学术会议论文“Application of 3D Printing Technology to Large Propeller Casting”)

案例二:爱司凯助力文物修复与艺术铸造

在文物修复和艺术铸造领域,每一个零件都是“独一份”。某单位需要复刻一件大型青铜文物,但其内部有极其复杂的镂空结构,传统翻模会破坏文物本体,且分块制模难度极大。爱司凯的砂型3D打印技术通过对文物进行三维扫描,获得精准数据后直接打印出对应砂型,完美复刻了文物的所有复杂细节,包括中空的内部结构,最终成功浇注出与原物一致的铸件,整个过程对文物本体零损伤,成本可控,周期极短。

(来源:基于爱司凯技术能力及行业通用应用场景的综合阐述)

痛点四:对高技能工匠的过度依赖

传统困境: 传统铸造中,木模工、造型工的经验和技术水平直接决定了铸件的质量。培养一名优秀的工匠需要漫长的时间,而这一行业正面临着人才断层的严峻挑战。

3D打印的解决方案: 将工艺知识沉淀到数字文件和打印程序中。

数字化与自动化: 将依赖“老师傅”经验的工艺过程,转化为可复制、可优化的数字化流程。操作人员经过标准化培训即可上岗,降低了对个人手工技能的绝对依赖。

知识沉淀: 成功的打印参数和工艺方案可以保存下来,形成企业宝贵的数字资产,实现稳定、可重复的生产。

结论与展望

砂型3D打印并非要完全取代传统铸造,而是为其注入了强大的数字化基因。它精准地击中了传统行业在速度、复杂度、成本和人才方面的四大痛点,极大地提升了铸造行业响应市场变化、服务高端创新产品的能力。

随着以爱司凯、铂力特等为代表的国内企业的技术深耕,砂型3D打印设备的效率和性价比不断提升,其应用正从航空航天等“高精尖”领域迅速下沉至泵阀、汽车、艺术铸造等更广泛的行业。它正从“原型制造”快速走向“规模化生产”,成为推动传统铸造业向智能化、绿色化、高端化转型升级的核心驱动力之一。未来,它将继续与铸造工艺深度融合,与数字化仿真、智能机器人等结合,共同构建起新一代的智能铸造生态系统。

-End-

索取案例厂实战数据

搜索视频号:3DP打印陈总,17年+经验带你深入了解砂型3D打印技术在铸造上的应用