服务热线

传真:0757-82268029

邮箱:guohengkeji@industry-cm.com

地址:广东省佛山市禅城区三友南路17号泛家居电商创意园6号楼F座二层

在金属铸造领域,低压压铸和高压压铸是两种主流的精密成型工艺,它们各有所长,也在不同的应用场景中发挥着不可替代的作用。随着砂型3D打印技术的兴起,这两种传统工艺正面临着前所未有的机遇与挑战。

低压压铸:稳步前行的精密艺术家

低压压铸采用0.01-0.05MPa的较低压力,将金属液平稳地注入模具型腔。这种工艺有着显著的优势:

优点:

- 成型过程金属液填充平稳,卷气少,铸件气孔缺陷少

- 铸件组织致密,力学性能良好

- 工艺简单,设备投资和模具成本相对较低

- 特别适合铝合金汽车轮毂、气缸盖等大型薄壁件生产

缺点:

- 生产效率较低,循环周期长

- 产品表面质量不如高压压铸

- 难以生产结构特别复杂的零件

高压压铸:高效生产的速度之王

高压压铸则在30-150MPa的高压下,以极快的速度将金属液填充入模具,其特点鲜明:

优点:

- 生产效率极高,适合大批量生产

- 铸件尺寸精度高,表面质量好

- 可生产薄壁复杂零件,壁厚可达0.3mm

- 铸件强度高,组织致密

缺点:

- 设备投资大,模具成本高

- 容易产生气孔,热处理易产生气泡

- 内部缺陷较多,不适合要求高气密性的零件

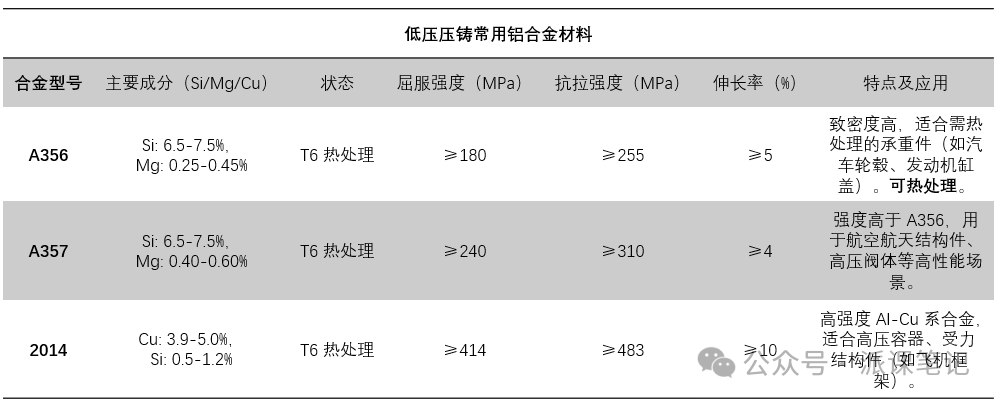

低压铸造常用材料表:

来源派果笔记

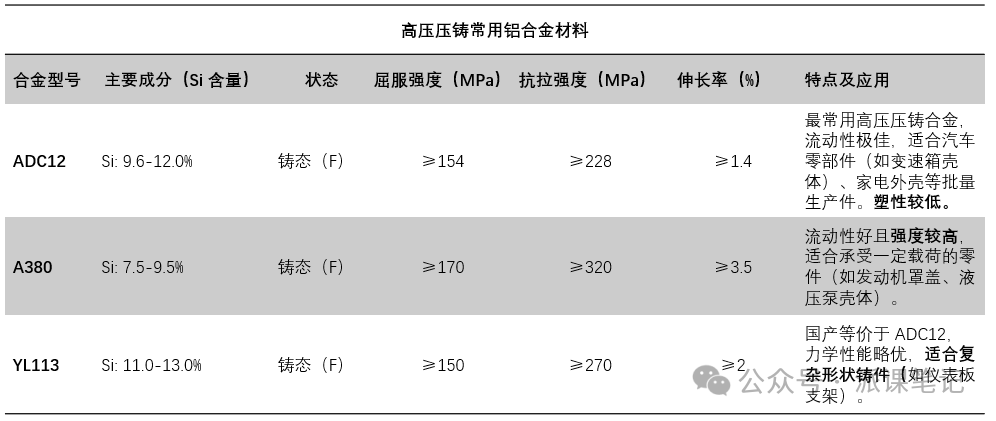

高压铸造常用材料表:

来源派果笔记

势均力敌还是各司其职?

从对比可以看出,两种工艺并非简单的孰优孰劣,而是各有适用场景。低压压铸更适合对内部质量要求高、结构相对简单的大型件;而高压压铸则擅长生产复杂薄壁件,满足大批量生产的需求。

砂型3D打印:改变游戏规则的新玩家

近年来,砂型3D打印技术的快速发展正在悄然改变传统铸造行业的格局。这种无需

模具的成型方式对低压和高压压铸都带来了深远影响:

1. 加速产品开发周期

砂型3D打印无需开模,大大缩短了新产品开发时间,使低压和高压压铸企业能够更快地验证产品设计和工艺方案。

2. 实现复杂结构制造

3D打印砂型可以制造出传统模具难以实现的复杂型腔结构,扩展了这两种压铸工艺的设计边界。

3. 小批量生产经济化

对于小批量定制化产品,先用3D打印砂型进行试制,再决定是否开模进行压铸生产,显著降低了决策风险和生产成本。

4. 融合创新

前瞻性的企业已经开始探索将3D打印砂型与压铸工艺相结合,形成优势互补的复合制造技术。

结语

低压压铸和高压压铸各有所长,在各自的应用领域继续发挥着重要作用。而砂型3D打印技术并非要取代传统压铸工艺,而是为其赋能拓展,共同推动铸造行业向数字化、柔性化、高端化方向发展。未来,这三种技术的深度融合将为企业带来更多创新可能,开创精密铸造的新纪元。