服务热线

传真:0757-82268029

邮箱:guohengkeji@industry-cm.com

地址:广东省佛山市禅城区三友南路17号泛家居电商创意园6号楼F座二层

一次正确的工艺选择,能让产品成功一半。

“我有个铝合金产品要生产,到底该选哪种铸造工艺?”这是许多工程师和采购负责人面临的第一道难题。

面对高压压铸、重力铸造、低压铸造,甚至结合3D打印的新型工艺,如何做出最适合的选择?本文将带你从材质特性、结构设计、生产需求三个核心维度进行剖析,并辅以真实行业案例,为你提供清晰的决策路径。

01 材质定方向:合金牌号是第一道分水岭

铸造工艺的选择,首先取决于你使用的铝合金牌号。不同成分的合金,其流动性、力学性能和后续处理能力截然不同。

若选用 ADC12、A380 等压铸专用铝合金,其特点是硅含量高(通常超过10%),流动性极佳,但延伸率相对较低。这类合金非常适合 高压压铸。

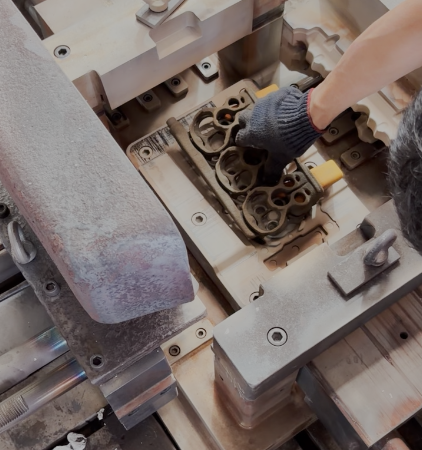

高压压铸以每秒数十米的速度将铝液注入钢模,在极高压力下迅速成型,生产效率极高,适合大批量生产,且铸件表面光洁度好。

典型案例:消费电子外壳

苹果MacBook Pro系列笔记本电脑的早期一体成型铝合金机身(Unibody),部分型号即采用A380铝合金经高压压铸制成初胚,再通过精密CNC加工完成。

该工艺完美匹配了消费电子对外观质感、生产效率和复杂薄壁结构的极致要求。

若选用 ZL101(中国牌号,对应国际A356)、A356等铝合金,这类合金通常含有镁元素,可通过T6热处理(固溶+人工时效)显著提升其强度、韧性和延伸率,综合力学性能优越。

但它们对铸造冷却速度更敏感,不适合高压压铸的急速填充方式,否则极易产生内部缩松。因此,它们的最佳搭档是 重力铸造或低压铸造。

这两种工艺金属液填充平稳,有利于顺序凝固和补缩,能获得组织致密、性能优异的铸件。

02 结构定方法:产品的“骨骼”决定工艺路径

产品的几何结构是第二个关键决策因素,它直接关系到能否顺利成型以及最终的性能表现。

适用于高压压铸的结构特征:结构相对简单、壁厚均匀(通常建议在0.8-4mm之间)、无极端厚大热节。

由于压铸充型速度快,型腔内的气体若无法有效排出,易形成气孔。因此,过于复杂的内腔或需要复杂砂芯成型的结构,是压铸的难点。

适用于重力/低压铸造的结构特征:结构复杂、壁厚差异大、内部存在复杂空腔或油道、对力学性能(特别是抗拉强度、延伸率和疲劳强度)要求高。

重力铸造依靠金属液自重填充,低压铸造利用较低气压平稳充型,两者都允许使用复杂的砂芯来形成内腔,且冷却速度相对可控,能生产出性能优异的复杂构件。

典型案例:汽车发动机缸体

大众EA888系列发动机的铝合金缸体,普遍采用低压铸造工艺生产。缸体内部布满冷却水套、机油道,结构极其复杂,且要求承受高温高压,对铸件的致密性和强度要求极高。

低压铸造能够确保金属液平稳、定向地填充复杂型腔,减少涡流和卷气,结合后续的T6热处理,使缸体获得满足严苛工况要求的金相组织和力学性能。

03 产量定成本:经济性视角下的终极权衡

在技术和质量可行的前提下,生产批量和经济性是决定工艺的临门一脚。

高压压铸:初始投资巨大。一套复杂的压铸模具成本可达数十万至数百万元。但一旦量产,其单件生产周期极短(通常几十秒至两分钟),人工需求低。

因此,它是 大批量(通常年产数十万件以上) 生产的首选,能将高昂的模具成本摊薄至每个零件,实现总成本最低。

重力/低压铸造:模具(通常为金属模或砂型)成本远低于压铸模。但单件生产周期长(从几分钟到十几分钟),更依赖人工操作。适用于中小批量、多品种的生产模式,在产量不足以摊薄压铸模具成本时,具有显著的经济性优势。

04 技术融合:当传统铸造遇上3D打印

对于小批量试制、设计验证或极其复杂的原型件,传统铸造方式仍需制作模具或芯盒,存在周期和成本瓶颈。

此时,“重力/低压铸造 + 3D打印砂型” 的复合工艺成为革命性的解决方案。

模具+3D打印砂型

该工艺利用3D打印技术直接制造出无需模具的砂型或砂芯,再结合传统的重力或低压浇注,既能获得优质金属性能,又实现了 “无模化” 生产。

典型案例:航空航天复杂部件

美国宇航局(NASA)在其先进的推进系统研发中,多次采用砂型3D打印技术来制造火箭发动机的复杂铝合金部件原型或小批量试制件。

例如,用于验证设计的复杂涡轮泵壳体,传统方式制造金属模具需耗时一年以上,而通过3D打印砂型,仅在数周内即可获得可供测试的合格铸件,开发周期缩短70%以上,费用大幅降低。

05 决策流程图与核心建议

为便于快速决策,可参考以下简化流程:

1. 判材质:ADC12/A380 → 优先考虑压铸;ZL101/A356 → 优先考虑重力/低压。

2. 看结构:简单、薄壁、外观件 → 压铸;复杂、厚薄不均、性能件 → 重力/低压。

3. 定批量:大批量(>10万)→ 压铸具经济性;中小批量/研发 → 重力/低压或结合3D打印。

核心建议:在项目初期,务必与有经验的铸造工程师或供应商进行联合评审。通过数值模拟(模流分析) 提前预测铸造缺陷,通过快速原型(如3D打印砂型铸件) 验证设计可行性,是规避风险、优化工艺、确保项目成功的关键步骤。

选择铝合金铸造工艺,是一场在材料科学、结构力学与生产经济学之间的精密平衡。从智能手机的轻盈外壳到汽车发动机的强劲心脏,再到火箭上的精密构件,背后都是对工艺路线的深刻理解与精准选择。

理解材质是根本,尊重结构是前提,洞察成本是保障。在制造业迈向智能与柔性的今天,“重力/低压+3D打印”等融合工艺正为小批量复杂件的生产打开新的大门。无论你的产品面向哪个领域,厘清这三个维度的需求,便能找到那条最高效、最经济的制造路径。

-End-

更多砂型3D打印技术应用干货请关注3DP打印陈总视频号