服务热线

传真:0757-82268029

邮箱:guohengkeji@industry-cm.com

地址:广东省佛山市禅城区三友南路17号泛家居电商创意园6号楼F座二层

针对一种断面尺寸较大、壁厚较厚的QT400-15缸套铸件,通过合理设计化学成分,采用球化和孕育工艺处理,使其组织均匀和性能达标。控制反球化作用因子K1在1附近,选用低稀土Lamet 6124球化剂。采用冲入法球化结合多次复合孕育的处理工艺,使石墨球更圆整、更细。其球化级别达到2级以上,石墨大小达6级左右,球化率和石墨大小都满足性能要求。将珠光体区域和大断面铸件最后凝固区容易析出的碳化物和不规则形状的石墨控制在了合理范围之内。最终在大铸件上多处取样测试,满足抗拉强度>400 MPa、伸长率>15%的力学性能要求。

铸件毛坯作为零部件机械加工的基础,其质量水平直接决定了工业产品的质量,铸件的组织和性能研究一直是材料研究的热点。多年来我国铸件产量一直位居世界第一,为我国经济和工业的发展打下了坚实的基础。随着世界范围内工业进程的不断加快,新材料不断涌现,铸造工艺水平不断进步,对铸件产品的质量要求也越来越高。球墨铸铁由于石墨呈球状,其对金属基体的割裂作用小,表现出优异的力学性能,又因为密度比钢小、成本较低等优点,自20世纪40年代问世以来,迅速在机械制造业、矿山冶金业、石油化工和汽车交通运输等行业得到了广泛的应用。近年来在大型结构件、液压件和风电设备等方面的应用也获得快速发展。球墨铸铁的牌号也越来越多,有QT-400、QT-500、QT-600、QT-700等,但随着抗拉强度的提升,基体组织中的珠光体含量增高,其伸长率不断下降,加工性能较QT400-15变差。

QT400-15具有较高的强度,优异的伸长率,以综合的强韧性表现在发动机零部件如缸套、凸轮轴上得以广泛应用。企业生产的缸套铸件毛坯外径450 mm,壁厚90 mm,质量接近0.3 t,属于具有较为厚大断面的球墨铸铁件。厚壁铸件的生产由于铸件冷却和凝固的时间长,可能产生球化衰退和孕育衰退的现象,导致石墨形态出现开花、粗大、碎片状等异常形态,这些组织形貌的变化会进一步影响铸件的力学性能,因此需要对铸造工艺严格控制,以期达到理想的组织形态。本文重点从化学成分控制、球化和孕育处理工艺三个方面进行研究。

1 成分控制

1.1 基本元素

球墨铸铁生产中化学成分的控制非常重要,主元素是球墨铸铁化学成分中必不可少或无法完全消除的元素,包含Fe、C、Si、Mn、P、S,在成分设计时应考虑其作用,进行合理的选择设计。

铁液中含C量高能增加石墨球数量,促进石墨化和球墨化,碳当量选在共晶点附近能提高浇注时液体的流动性,同时共晶石墨化膨胀量大于液态收缩量,有利于铸件补缩并降低白口倾向。但是在具有厚大断面的铸件中,含量过高的石墨容易产生石墨漂浮,在铸件上端产生夹杂缺陷,因此在保证完全球化的前提下,含量以不出现石墨漂浮体和白口为宜。C含量一般控制在3.8%~4.1%。

球墨铸铁根据需要可以选择高Si或低Si含量。根据Fe-C-Si三元合金相图,在稳态凝固不析出Fe3C时,2%~3%的Si会促进石墨析出,减少渗碳体的析出,强烈促进石墨化,提高铁素体的含量,在保证有反石墨化元素含量低的前提条件下,常规含2.3%~2.7%的Si能形成全铁素体球铁。关于Si在球墨铸铁中固溶到铁素体中起到固溶强化作用的研究显示,Si含量过低会影响合金强度,3.7%~3.8%的Si能有效提高全铁素体球铁的抗拉强度。含量过高则容易形成异形石墨,超过4.5%时,其伸长率急剧下降,铸件脆性增大,Si含量一般控制在2.2%~2.6%。

一般认为Mn作为合金化元素能够提高合金的强度,研究显示,每增加0.1%的Mn含量,球铁的屈服强度增加7.4 MPa,对抗拉强度影响很小,而对伸长率的影响较大,是同量Si影响的6倍。Mn在球铁中可以促进珠光体的形成,因为其可降低奥氏体向珠光体的转变温度,低水平的Mn不会导致珠光体析出,但有严重的正偏析倾向,容易在晶界上以碳化锰的形式析出,从而使组织脆化。Mn的影响还经常取决于P和其他有害元素的水平,但QT400-15中一般要保证生铁中含Mn量小于0.3%,甚至0.2%。

P是铸铁中公认的有害元素,在球墨铸铁中同样如此。P在铁液中有一定的溶解度,超过溶解度会偏析形成二元或三元磷共晶。在大断面铸件的生产中,随着铸件壁厚的增加,在壁厚热节部位容易出现磷共晶。应尽可能去除,控制在0.05%以下。

S一般认为是铸铁中的有害元素,一方面以FeS的形式溶解于铁液中,能降低C在铁液中的溶解度。一方面属于表面活性物质,能吸附在石墨晶核表面,阻碍C原子由铁液中向晶核表面扩散,进而阻碍石墨化。当S以(FeMn)S的形式存在于晶界处会降低球铁的力学性能。但在球墨铸铁的球化进程中又不可或缺,S能促进石墨形核与成长,有利于石墨球化。S含量不足将会大幅度降低核心的数目,促进碳化物析出。为保证球化效果而不恶化组织,S含量应控制在0.015%~0.02%以下。

1.2 干扰元素

1.2.1 反球化元素

Bi、Ti、As、Sn、Pb、Al、Sb能促进片状、蠕虫状和其他不规则形状石墨的形成,抑制球状石墨的生成,从而破坏球化,称为反球化元素。反球化元素达到一定含量就会阻碍石墨的球化。这些元素有表面活性很高的共同特点,凝固过程中容易偏析在石墨/铁液和石墨/固相的界面处。

1.2.2 化合物生成元素

Sn、Pb、Bi是珠光体形成的促进元素,Cr、V、Mo、Ti、B是碳化物形成的促进元素,这些元素都是正偏析元素,容易偏析于最后凝固区,形成晶间碳化物和夹杂物,从而影响合金的组织和性能。当多种元素存在时,往往还存在叠加效应,对石墨形态影响更强烈。这些干扰元素一方面在球化时,与Mg和稀土(RE)反应形成化合物,消耗球化剂,一方面这些元素在奥氏体中的平衡分配系数通常非常小,凝固期间,这些元素会在共晶团边界偏析。且能增加C在铁液中的活度,使其不形成球形,而趋向形成碎块状或厚片状等有害形状,平衡分配系数越小,其破坏作用越强。

1.3 球化元素

(1)镁元素。Mg是球墨铸铁生产过程中的必需元素,直接影响石墨的形态,可对铁液中的石墨进行球化,为了得到圆整的石墨球,一般将Mg控制在0.045%~0.065%。为保证石墨的球化,残余Mg不低于0.03%。

(2)RE。Mg作为球化剂的缺点是沸点比铁液温度低,加入后会沸腾甚至引起爆炸,安全性差,对反球化元素的抵抗能力低。RE的沸点高(约1 400 ℃),可以中和Ti、Pb、Sb、Bi、As、P等有害元素对镁球化石墨时的破坏作用,减少夹渣、缩松等缺陷。

为保证球化,Mg和RE要有一定的残留量,在有RE的情况下,Mg可控制在0.03%~0.05%,RE的残留量应低于Mg。随着RE残留量的增加,S的残留量明显下降,珠光体含量上升。

球化元素由球化剂的添加引入,球化处理和孕育处理与球铁的组织形成、缺陷分布、性能表现都有着密切的关系。

2 熔炼工艺

2.1 球化处理

原材料熔炼选用含Mn、P、S含量较低的高纯生铁和合金元素含量较低的碳钢,采用中频感应加热,熔炼过程保证熔化速度快,避免长时间加热对金属液的氧化。

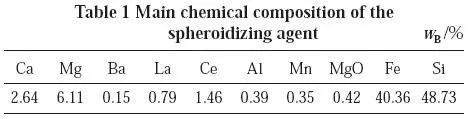

选用目前应用最广泛的球化剂Lamet 6124,在此合金的基础上添加适量的Ca、Ba等元素,Ca也能起到有效的球化作用,Ba跟Mn较为容易生成硫化物,具有很强的脱S、脱O能力,BaS在凝固过程中可以成为有效的石墨形核核心,含Ba的球化剂可以增加石墨数量,减小铸铁的白口倾向。球化剂具体成分见表1,是一种低稀土球化剂。

表1 球化剂的主要化学成分

球化过程中要保证球化效果,一方面要降低S、O和干扰元素的含量,避免球化剂的过度消耗,一方面要在保证球化效果的基础上降低Mg和RE的含量,因为过量的Mg会促使碳化物形成,过量的稀土残留会使珠光体的含量上升。

冲入法因其设备简单,操作方便,是目前各类球墨铸铁件应用最普遍和广泛的方法。采用冲入法进行球化处理,球化剂放置在包内凹坑,粒度3~20 mm,加入量为1%~1.1%。球化每包处理300 kg铁液,浇注1件。控制球化温度在1 500~1 520 ℃。

球化剂中的Mg密度小,生成的MgS密度低,可上浮至铁液表面,但其稳定性差,容易与O反应,生成MgO,释放的S又回到铁液中生成MgS,这种反应不断发生对Mg的消耗大,造成球化衰退。球化处理后应将浮渣扒干净并尽快浇注。本铸件球化后在5 min之内浇注完成。快速升温至出炉温度后,扒渣去掉氧化皮等浮渣,控制铁液出炉温度1 500~1 520 ℃,浇注温度1 360~1 400 ℃。采用水冷金属型离心铸造法生产缸套毛坯,单工位离心浇注机浇注,浇注机转速1 500~1 600 r/min。控制出铁液的速度,先快后慢,将液体金属注入高速旋转的铸型内,金属液做离心运动充满铸型,形成铸件。

2.2 孕育处理

尽管球墨铸铁的C含量高于灰铸铁,但仍有较大的白口倾向,需要在球化后进行必要的孕育处理进行消除白口倾向。孕育处理可以增加石墨的形核核心,从而促进石墨的球化,细化球状石墨。通过细化共晶团,减小晶间偏析,改善合金的力学性能。

孕育处理在铁液温度1 480~1 530 ℃下进行,在此高温下氧化夹渣少,浇注温度选择余地大。孕育效果通常在刚加入时最大,随后即发生衰退,5 min后孕育效果会减小50%,因此尽可能缩短孕育到凝固的时间。

孕育剂添加过多会导致缺陷;另一方面,球化处理使O和S大幅度降低,而O和S能促进石墨形核与成长,O和S含量不足会大幅度降低核心的数目,促进碳化物的析出,孕育时还要考虑补充适量的S,是通过含S和O的孕育剂作为随流孕育剂加入、加入量0.05%~0.1%,在浇注前将随孕育剂倒入浇注机孕育斗仓内,浇注时浇注机将随铁液冲入型腔完成最后一次孕育。

孕育剂的添加不能一次过多,也不能过少,因此采用包内孕育和随流孕育结合的方式。包内选用CaBaSi孕育剂进行孕育处理,将CaBaSi孕育剂和矽钢片加入包内,覆盖在球化剂上,粒度为1~3 mm,加入量为0.5%~1.1%,控制上限,防止出现过孕育。CaBaSi孕育剂进行前期孕育处理,能对铁液进行有效的脱氧,减少O与球化剂中加入的Ca的化合,为Ca与C结合为CaC2发挥形核核心的作用打下基础,从而提升球化效果。

第二次在浇注时进行随流孕育处理,

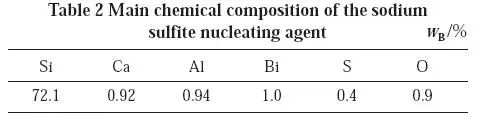

选用加入粒度为0.2~0.7

mm的硫氧孕育剂,加入量为0.05%~0.1%,粒度更小的孕育剂的加入能够促进异质相的形成,提高石墨的形核率,增加石墨球数量,既能保证石墨球数,又能细化铁素体。随流硫氧孕育剂中微量的Bi元素,Bi同样能够促进石墨的形核且对石墨进行细化,同时可以促进铁素体的形成,也可以防止和减少异常形态石墨的产生。硫氧孕育剂具体成分见表2。

表2 硫氧孕育剂的主要化学成分

冲入法球化结合复合孕育工艺,能够促使石墨球更细、更圆整,提高其球化等级和单位面积石墨球数,有助于提升铸件质量。

3 铸件分析

3.1 成分与组织形貌

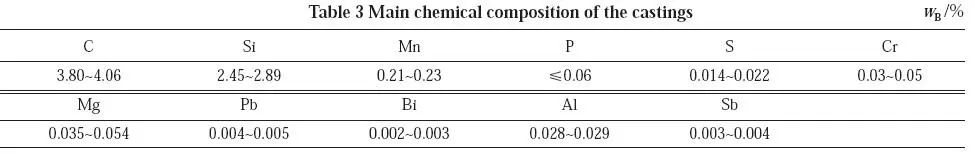

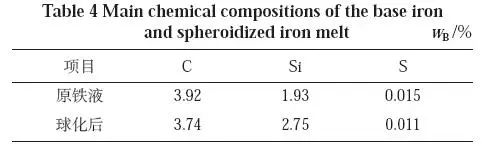

对实际生产后的缸套铸件不同部位进行切样分析,最终得到的铸件主要化学成分范围见表3,试验时球化处理前、后的化学成分分别见表4。

表3 铸件的主要化学成分

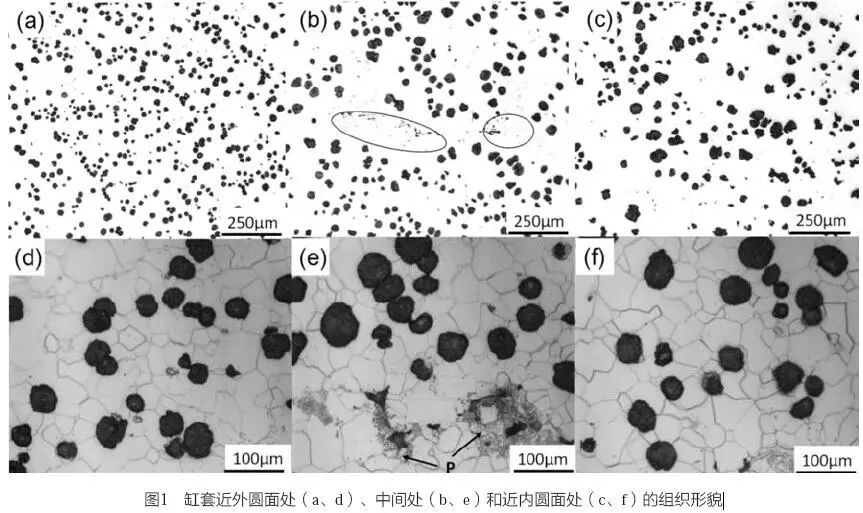

在缸套近外圆面处、中间处和近内圆面处分别进行金相观察,其组织形貌见图1。由图1可见,其无论在近内圆面处、中间处,还是近外圆面处,石墨球化效果都较好,石墨大小达到6级,球化等级达到1~2级,铁素体总体含量大于90%。

表4 原铁液及球化后铁液主要化学成分

图1 缸套近外圆面处(a、d)、中间处(b、e)和近内圆面处(c、f)的组织形貌

Thielemann为了评估干扰元素对石墨形态的影响,提出评估因子K1,用来计算化学成分对形成形态良好的石墨球的影响。K1计算公式如下:

Thielemann指出当K1=1±0.062 5时,可以获得超过85%的球状石墨的球墨铸铁,这个因子也通常被称为反球化作用因子。将本铸件合金最终成分带入公式1,得到其范围为1.009 8~1.016 4,可见完全满足可以形成良好球状石墨的条件。

3.2 组织分析

宏观上,铸件中间偏外圆面处出现反白口倾向,如图1b圆圈标定出所示,组织中部分区域石墨球含量较少,析出少量碎片状石墨,并伴有部分不规则组织,见图1e箭头所示。分析其成因,铸件壁厚和质量较大,凝固时间长,因为离心工艺生产厚壁缸套的凝固特点,中心偏外圆处的最后凝固区容易出现孕育衰退的现象,反石墨化元素会富集在最后凝固区,为反偏析元素,这些白口化元素与碳的亲和力大于铁,产生反白口倾向。

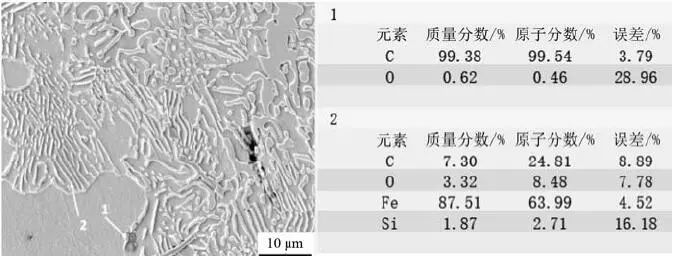

进一步用扫描电镜对不规则组织区域进行分析,如图2所示,区域1黑色析出物为不规则形状的石墨,区域2白色长条状组织为渗碳体(Fe3C),板条状的Fe3C和铁素体组成了珠光体,珠光体片间距约0.5 μm,珠光体的析出呈连续状,碎片状石墨通常分布在这些局部出现的珠光体组织内。铁素体和珠光体的比例对铸件局部冷却速度非常敏感,最初基体为奥氏体,冷却过程中临近石墨球的奥氏体首先发生奥氏体到铁素体的相变,而铁素体的含碳量远低于奥氏体,碳原子从铁素体中向石墨球扩散,随着距离的增加,扩散速度会急剧减小。当一旦开始形成珠光体,因为珠光体中铁素体和渗碳体呈层片状排列,碳的扩散距离很短,因此珠光体的生长非常迅速,通常为连续的组织。后续可通过短时高温热处理后连续冷却,消除珠光体,保证铁素体含量100%。

图2 铸件中心区域的不规则组织

组织中出现了珠光体,珠光体影响因子计算公式如下:

Px=3.0(%Mn)-2.65(%Si-2.0)+7.75(%Cu)+90(%Sn)+357(%Pb)+333(%Bi)+20.1(%As)+9.60(%Cr)+71.7(%Sb) (2)

Px用来表征各元素促进珠光体和碳化物形成的趋势,值越大,越趋向于形成珠光体和碳化物,也通常用来表示球墨铸铁的纯净度,Px>2时,会出现明显的珠光体组织,Px越低,球墨铸铁纯净度越高,计算获得本铸件Px=0.94~1.70,形成珠光体和碳化物的趋势较小,因此只在局部区域出现渗碳体和珠光体组织。

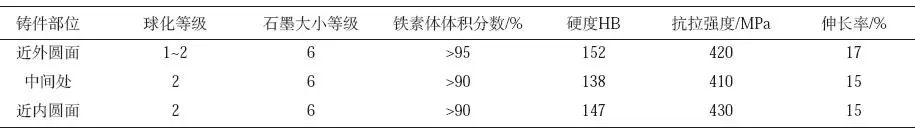

3.3 力学性能

铸件组织和性能见表5。球墨铸铁的力学性能(硬度、抗拉强度、伸长率)主要由基体中珠光体和铁素体数量、石墨球数量及其圆整度所决定。本铸件不同位置铁素体均>90%,取样测试其力学性能,伸长率能保证在15%以上,说明材料的塑性较好。塑性高的球铁易于加工切削,据统计,QT500-14的刀具寿命比QT500-7高60%,QT600-10的车削刀具寿命比QT600-3高150%。

表5 铸件组织特征与力学性能

从表5可见,在力学性能上,在近外圆面处,软铁素体基体提供了较低强度与高延展性的结合,抗拉强度和伸长率都达到QT400-15的性能要求。在近内圆面处,出现局部珠光体,铁素体-珠光体的共有态较全铁素体强度上有所上升,伸长率有所下降。而在铸件中间处,有反白口的趋势,出现部分渗碳体、珠光体混杂不规则的碎片状石墨,但其总量控制在合理范围内,仍能保证达到性能要求。

研究发现,Mn和P的含量、铁液的冶金质量、球化剂加入量、孕育效率、反球化因子K1和珠光体影响因子Px对球墨铸铁QT400的性能有重要影响,获得完全铁素体铸态组织的条件需要P<0.03%,Mn<0.2%,Px<2.0。在Px>2.0时,即使P、Mn的含量都低,仍能形成一定量的珠光体,其组织可以通过短时间的退火处理消除。低P、低Px可以允许较高的含Mn量,Px较小的情况下(Px<2),即使具有较高的含P(0.04%~0.06%)量和含Mn(0.25%~0.35%)量,QT400仍能获得达标的性能,这在本成分的铸件中进一步得到验证。

4 结论

(1)通过合理设计化学成分,选用低稀土Lamet6124专用球化剂,采用冲入法球化结合包内CaBaSi孕育剂和硫氧随流孕育剂多次复合孕育的处理工艺,可以获得金相组织和生产力学性能完全达到要求的QT400-15的铸态厚壁缸套类球墨铸铁件。

(2)采用CaBaSi孕育剂和硫氧孕育剂多次复合孕育工艺,可以促使石墨球更圆整、更细,其球化级别达到2级以上,石墨大小达6级左右,球化率和石墨大小均满足性能要求。

(3)大断面铸件在最后凝固区域有反白口倾向,局部区域出现渗碳体和珠光体组织,部分不规则石墨从中析出,后续可进一步热处理进行改善。

扫码关注,和你一起分享工业干货

你是采购商?想个性小批量定制?

你是供应商?想获得更多订单?

点击这里免费注册

————————