服务热线

传真:0757-82268029

邮箱:guohengkeji@industry-cm.com

地址:广东省佛山市禅城区三友南路17号泛家居电商创意园6号楼F座二层

3D打印又称之为增材制造,发展于20世纪初80年代。3D打印一般是以金属粉末、金属丝材、塑料丝材等为基材,以数字模型的文件为基础,通过逐层堆叠累计的方式构建三位模型,是第三次工业革命标志性的成果。3D打印作为新型的制造技术,可实现复杂零件的快速成形,很大程度的节约了时间,现如今在航天航空、汽车、医疗、新能源、工艺设计等方面扮演着越来越重要的角色。

在熔融沉积成形(Fused Deposition Modeling,FDM)、光固化成形、选择性激光烧结、激光近净成形、电子束选区熔化等3D打印方式中,FDM是市场应用最广、成本最低的打印方式之一,该打印技术是由Scott Crump在1989年发明出来的。

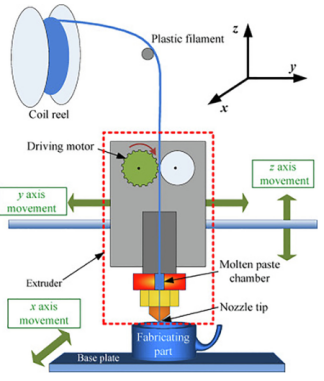

FDM工作原理见图1。FDM打印主要包括送料、熔融挤出、成形三个过程。第一阶段,丝材在齿轮和驱动电机的作用下送入喷头处。第二阶段,丝材在喷头处被加热至熔融态,经喷嘴挤出。第三阶段,喷嘴按照计算机设定的路径将熔融态的丝材沉积在打印平台上,当一层结束后,打印喷头上升设定的高度,逐层堆积,直到零件打印成形。

图1 FDM过程工作原理

FDM工艺常用的材料主要以PLA、ABS、尼龙、聚丙烯等低熔点塑料为主,对于金属材料的3D打印涉及较少。目前,用于制作金属零部件的3D打印技术主要包括选区激光熔化 (SLM)、激光近净成形(LENS)、电子束选区熔化(EBSM)等,这些方式都是以激光或电子束为热源进行驱动,价格比较昂贵,并且设备的维护费用也相当高。

FDM型金属3D打印的研究主要是金属丝材的熔融挤出成形和金属浆料的挤出成形。用于FDM打印主要是单一塑料丝材,制备相对容易。区别主要在于金属丝材的制备以及脱脂烧结等后处理过程,金属丝材的制料阶段需要借助于双螺杆挤出机将金属粉末与粘结剂制成金属复合丝材。金属复合丝材经FDM打印成形后,成形坯还需要进行脱脂烧结等后处理过程得到高性能的金属零件。脱脂是指打印成形的坯体粘结剂脱出的过程。脱脂主要包括热脱脂、溶剂脱脂、虹吸脱脂等方式,针对不同粘结剂可采用其中一种或几种方式实现对粘结剂的脱除。烧结是将脱脂后的坯体进行高温或高压下加热,通过原子迁移重排使得金属颗粒重新相互连接在一起的工艺,从而达到改善坯体内部组织使得致密度及强度提升的过程。坯体在脱脂后存在大量孔隙,强度很低,烧结能很好改善脱脂后的相关力学性能及硬度。

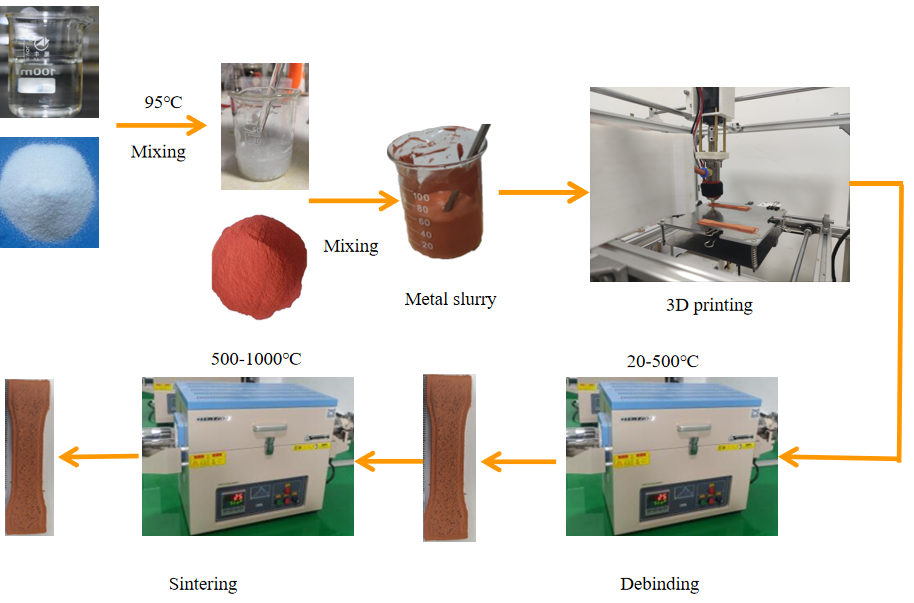

相比之下,金属浆料的挤出成形也有一定的差异,具体流程见图2。

图2 FDM型金属3D打印流程

尽管FDM打印技术在众多领域具有很大的优势,但其在金属行业的发展仅限于制造一些非结构材料。金属材料相比于塑性材料而言具有更高的硬度以及无法比拟的热学和电学性能,因而应用更加广泛。鉴于金属3D打印技术的快速发展,但其中FDM技术打印金属材料的研究较少,引起相关学者尝试应用FDM技术实现对不同金属材料的打印,对不同金属材料分类进行相关阐述。

1 Bi-Sn合金

Bi-Sn合金作为常用的低熔点的合金,广泛应用于航空航天工业、汽车工业、核工业等方面,其熔点与常用于FDM打印的热塑性材料的熔点相差不大。邓诗贵等通过对Sn-40Bi和Sn-58Bi合金进行研究,发现Sn-40Bi合金在215℃沉积,打印速度和送丝速度比为1:1.5时,能够获得均匀连续的熔融沉积,制备出合格的合金棒材。杨东霞等以Sn-58Bi合金丝材为原料,在FDM打印基础上进一步开发了金属熔融三维直写技术,这具有高效低成本;试验得出打印工艺送丝速度与直写速度的比值约为1/2时,成形品质较好。ANDERSEN K等基于3D打印技术的熔融丝制作(FFF)开发具有高导电性的新功能材料,验证了低熔点Sn-Bi合金的适用性。

基于FFF的研究,NIRUPAMA W等以Sn-58Bi和Sn-40Bi合金为研究对象,以金属丝和浆料的形式用FFF 3D打印和FFF 3D铸造进行评估,发现针对FFF熔丝打印,在打印工艺挤出频率、挤出速度和打印速度之间建立关联,可以改善产品的机械性能;此项研究为FFF在工业中快速生产价格合理的金属原型件如纪念品和扳手等带来了优势。

2 316L不锈钢合金

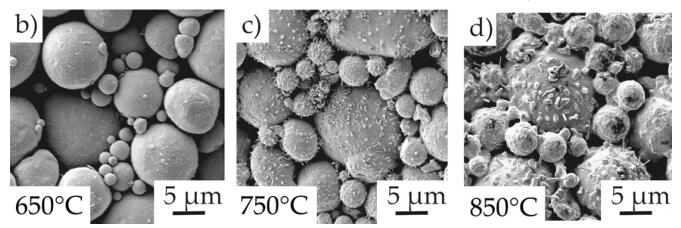

316L不锈钢耐热腐蚀性能力强,广泛应用于制作耐腐蚀性的设备,比如汽车、化工、医疗等方面。316L不锈钢零件常用SLM技术进行打印,考虑到成本问题,GONG H J等比较了SLM与FDM制备的316L不锈钢孔隙率的差距,证明了FDM打印成形的PLA、ABS与不锈钢316L金属-聚合物复合材料的孔隙率约为1.5%,而SLM成形316L不锈钢部分相对完全致密,相差甚小,对比情况下,FDM技术易操作、成本低。YT A等研究了FDM与脱脂和烧结结合制备了316L不锈钢,在不同脱脂温度下的SEM形貌见图3,可以看出,脱脂温度为750℃时最佳,发现在1360°C下烧结120 min时有最高的密度和合理的晶粒尺寸。使用三点弯曲试验的力学评价,尽管打印的零件强度较低,也获得了类似于传统制造的不锈钢的挠度,因此,该工艺可能是一种很有前途的制造复杂形状金属零件的技术。

(a)650°C(b)750°C(c)850°C

图3不同温度下 316L不锈钢脱脂的SEM形貌

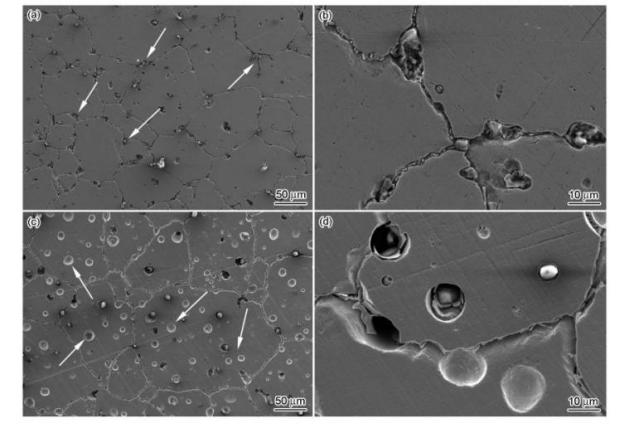

基于316L不锈钢挠度的研究,林梓威等选取11%聚甲醛(POM)作为粘结剂、1%聚丙烯(PP)作为稳定剂、1%氧化锌作为热稳定剂、1%邻苯二甲酸二辛酯(DOP)和邻苯二甲酸二丁酯(DBP)作为增韧剂与86%的316L不锈钢粉末混合挤出拉丝,研究了喷嘴温度、分层厚度、填充线宽对打印坯尺寸精度的影响,经FDM打印成形得到的316L不锈钢丝材的挠度高,可用于工业化。蔡国栋等继续对316L不锈钢进行相应的探索,使用微米级别的316L不锈钢粉末和蜡基粘结剂以8:2混合体积比,制备热融性喂料,使用FDM打印得到成形坯,而后经过脱脂和烧结等后处理方式完成金属零件的制作。图4为稀土添加前后烧结试样析出物形貌。发现通过加入质量比为0.3%的LaCl3能很好改善烧结烧结后的形貌,可见边缘光滑完整、分布均匀,孔隙率得到了改善,可通过相关实验进一步提高。为316L不锈钢的发展提供了新的契机。

(a) w(LaCl3)= 0 (b) w(LaCl3)= 0,放大(c) w(LaCl3)= 0.3% (d) w(LaCl3)=0.3%,放大

图4稀土添加前后烧结试样析出物形貌及分布(白箭头为析出物)

3Cu及其金属复合材料

Cu及其金属复合材料在电子工业、航空工业、化工工业、建筑工业随处可见。基于Cu的延展性好,导热性和导电性高的特性,在FDM打印中同样被研究。NIKZADM等将含量高达40%的Cu/丙烯腈-丁二烯-苯乙烯共聚物复合材料的试验样品通过受控离心混合、通过单螺杆挤出机热复合和压塑制成,研究了切片厚度、填充模式、喷嘴直径等工艺参数的影响,成功地开发了在ABS中填充铜颗粒的新型金属复合材料。这种高刚度的金属复合材料能广泛应用于零件的制造。SEYEON H等开发了用于FDM工艺的新型金属长丝,将Cu、Fe粉末与热塑性塑料ABS混合,经螺杆挤出机挤出1.75mm金属丝,发现生产的ABS-Cu复合丝导热性更高,可以限制在打印过程中的变形,调整ABS-Cu复合丝可以应用于大规模3D打印领域。NASUHA S等了用注塑机制备了一种新型铜-丙烯腈-丁二烯-苯乙烯共聚物FDM原料,研究了挤出过程中的熔体流变行为受出口喷嘴处的压降、速度和喷嘴尺寸的影响,根据Fox-Zisman理论研究了填充Cu对接触角和表面张力的影响,得到了最佳填充量。NABIPOUR M等以聚乙烯为基体,添加剂为石蜡和硬脂酸,生产了适合FDM工艺的Cu粉含量为25%、50%和75%的复合长丝,实现了打印速度、喷嘴直径等工艺参数的优化,探讨了用三维打印机制造聚乙烯基复合材料零件的可行性。经电镜分析,该金属/聚合物长丝可用于电磁屏蔽结构的应用。

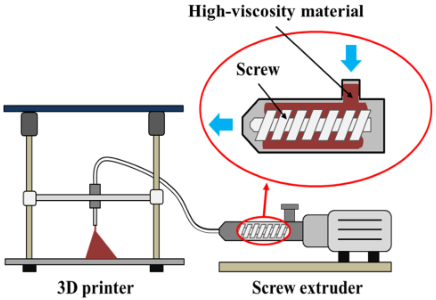

除了传统的丝状物作为FDM打印的原料外,相关学者逐渐开发了金属浆料用于FDM式打印机挤出打印。SEONGIK H等对FDM 3D打印机进行了改进,搭建了可打印金属膏体的挤出式打印机,见图5,选取聚乙烯醇(PVA)作为高粘度助熔剂的粘度增强剂,将聚乙烯醇羧基聚合物凝胶与PVA溶液按95:5的比例混合,加入含量为50%、55%、60%、65%的Cu粉,合成了Cu浆料,通过相应的设备和Hagen Poiseuille方程测量Cu膏体的粘度,Cu浆料粘度为65%时最佳,而后进行FDM式挤出打印。GURMINDER S等以聚乙二醇(PEG)与石蜡为粘结剂,制备可用于FDM式螺杆挤出的铜浆料,发现了最佳的层厚、行走速度、挤出流速、挤出温度等打印工艺参数,并确定了最佳的烧结温度为1050℃,获得相对密度为94.5%的纯Cu零件,成形件可用于电加工电极及散热器。

图5高粘度物料的3D打印机原理图

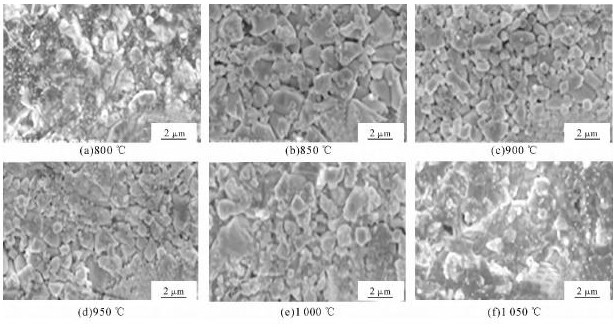

由于Cu浆料的制备较为容易,化学性质相对稳定,常温下不易变质。侯同伟等综合FDM技术和金属粉末注射成形技术搭建了FDM式金属打印机,选取石蜡作为铜的粘接剂配置铜浆料,打印成品不同烧结温度下的SEM形貌见图6,综合分析成形件的力学性能和密度,确定最佳烧结温度为950℃,最终的致密度可达到90%。苗剑飞等基于FDM打印机搭建了气动式挤出直写3D打印机,同样实现了对铜粉( Cu) /PVA 的打印,具体研究了分层高度、喷嘴直径、挤出压力和打印速度等工艺参数对坯体的影响,确定了最佳工艺参数,最后的成形件作为催化剂用于多孔铜电极片,具有很广泛的应用前景。最后得到的成形件诸如电加工电级、高压开关可用于三峡水库地质环境监测与灾害预警的装置器件。

图 6 不同烧结温度下Cu的SEM形貌

4 Fe及其金属复合材料

Fe及其金属复合材料因其具有良好的延展性、导热性,年产量日益增加。MASOODSH等研究了一种由60%尼龙型基体和40%铁粒子组成的用于熔融沉积建模(FDM)的新型金属/聚合物复合材料,这种新材料的特性显示了理想的力学性能,这也代表了在快速加工中降低成本和时间方面的重大进展。同样基于铁尼龙6混合丝的研究,GARG等使用单螺杆挤出机制备了不同成分的铁尼龙6混合丝用于FDM打印,该研究中发现新开发的含60 %铁和40 %尼龙6的复合材料,这是一种良好的应用于工业的耐磨复合材料,并且验证磨损率随着铁含量的增加而降低,进一步增加铁含量是值得探索的方向。针对铁尼龙6复合材料,HARISH G等采用田口模型,以挤出温度和挤出重量为其他可控变量的方法,研究了尼龙6-铁复合材料的熔体流动指数,研究发现温度和挤压载荷与MFI成正比关系,并确定了最佳挤出温度230 ℃和挤压载荷50 N。由于Fe在复合材料中的比例很大,所开发的材料将具有铁磁性,可以通过快速加工广泛应用于的工业。

5其他金属及金属复合材料

基于不同金属材料所展现的功能各异,一些有独特应用的金属复合材料也展现出了它们的优势。SINGH G等开发了一种基于FDM螺杆挤出式金属打印,具体打印流程见图7。用德国采购的17–4 PH合金为原料,以聚乙二醇(PEG)和石蜡为粘结剂,通过螺杆旋转挤出成形,成形坯经过500 ℃脱脂及1360 ℃烧结后得到了密度为95.6%金属样件,为低成本制造复杂形状金属零件开辟了新道路,通过应用其他创新技术来缩短脱脂和烧结的时间是未来的发展方向。基于钛合金的研究,ELSAYED H等对FDM打印机进行了相关改进,通过配有一个加压容器和一个环形螺杆的打印机,将Ti6Al4V粉末、聚乙烯醇(PVA)和聚乙二醇(PEG)制成的粘结液用于打印,发现在1400 ℃高真空下烧结3 h,可制备出不同形状的多孔钛支架,广泛应用于生物医学。WALTERL等用TPE作为粘结剂与WC-Co金属陶瓷混合,挤出拉丝,采用SDS(成形-脱脂-烧结)工艺与FDM打印机配合实现了硬质合金的打印,通过优化打印工艺可尽可能的减少孔洞,可望获得其他技术无法获得的复杂几何形状和新性能的硬质合金零件。而后, ZHANGXY等同样对TiC高锰钢陶瓷的打印成形展开了研究,组成为14Mn-3Ni-2Mo-1.5C-79.5Fe的基体材料粉末通过球磨分别与不同量的TiC粉末(20%、30%和40%)混合20 h,以甲苯为体系,加入相应的化学剂配成水凝胶,通过沉积成形得到高硬度的金属复合材料,可用于制作各种刀具。在金属复合材料方面的研究,冯建等以工业级W粉、Ni粉、Cu粉及ABS粉为原料制备了直径约1.70mm的93W-Ni-Cu/ABS复合丝材。采用FDM技术打印打印该丝材,得到了具有复杂结构的成形坯。结果表明,当固相含量为40%时,成形坯的尺寸精度高、表面品质好、成形度高,可用于对材料刚度要求高而对材料韧性要求低的场合。

图717–4 PH钢添加剂制造工艺流程图

综上,FDM型金属3D打印初步取得了一定的成果,打印出的成形件的各项性能指标满足工业需求。通过相关学者的探索以及试验研究,运用于FDM打印的金属类复合材料日益增加,不仅是低熔点的金属能实现FDM型打印,一些熔点较高的金属或复合金属材料也能通过与粘合剂混合挤出拉丝或者配成浆料实现FDM型打印。

6结语

从FDM打印金属材料的种类出发,简述了近年来FDM型技术对不同金属材料的打印,其中重点阐述了粘接剂选择、打印工艺、后处理等方面的研究进展。针对以上存在的部分缺陷以及挑战,可以从以下几个方面研究,以丰富市场需求。

(1)成形工艺优化:影响FDM成形的工艺参数很多,对于成形参数的优化尤为重要。通过优化FDM设备的相应参数、将传统的切削加工应用于成形过程中、提高FDM打印的系统智能化水平、加入多组正交实验获得最佳工艺参数是FDM金属成形工艺优化的解决方式。

(2)材料应用的多元化:一方面,对适合于FDM金属打印的材料进行梳理和整合,做好相应的归纳。另一方面,探寻更多的适合FDM打印的金属粉末及金属复合材料。理论上所有金属粉末都可以实现FDM型3D打印,因此,对许多不同的金属及其化合物进行研究具有重要意义,以应用于航空、汽车、医学等更多领域中。

(3)粘结剂的选择与配比:粘结剂的选择是至关重要的一步,它是保证金属粉末能够挤出拉丝或者配置成浆料实现3D打印的前提。对于各种粘结剂的选择以及配比需进行相关的实验验证,即要保证能有较好的溶解效果,也要保证其在后续后处理过程中容易被去除,因为有机介质中的碳残留物会影响金属烧结过程,并使最终产品的性能恶化,这使得识别合适的粘结剂变得不可或缺。

【文献信息】

张仕颖,夏国峰,郝向阳,等.FDM型金属3D 打印研究现状与展望[J].特种铸造及有色合金,2023,43(2):163-169.

ZHANG S Y,XIA G F,HAO X Y,et al.Research status and prospect of FDM metal 3D printing[J].Special Casting & Nonferrous Alloys,2023,43(2):163-169.