服务热线

0757-82268029

佛山市国恒网络科技有限公司

传真:0757-82268029

邮箱:guohengkeji@industry-cm.com

网址:http://www.industry-cm.com

地址:广东省佛山市禅城区三友南路17号泛家居电商创意园6号楼F座二层

两轴驱动混合动力汽车动力系统的优化设计

创建时间:2023-04-26 来源: 阅读量:2265

纯电动汽车是较为理想的一种新能源车型,它可以达到理想中的无污染状态,是一种环境友好型的交通出行工具.而且纯电动汽车单纯以电为驱动能源,相对于石油资源来说,成本较低,同时还可以解决电网在昼夜间的负荷不平衡问题.但纯电动汽车的三电( 电动机、电控、电池) 技术还亟待突破,尤其是电池技术,目前电池的能量密度较低,无法达到像燃油车一样较长的续驶里程,且成本依然居高不下,导致电动车无法大批量地推向市场.混合动力汽车同时具备燃油汽车续驶里程长和电动汽车低排放等优点,符合日常出行和市场需求,从而成为关注的热点.目前研究主要是 3 种混动形式(并联、串联、混联),但其成本普遍较高,而且对原车的改造程度较大,结构形式复杂.两轴驱动混合动力系统的结构形式简单、对原车改造程度小,同时结合结构参数与控制参数的综合优化方式,为混动系统研究提供了一种新的方向.笔者以一款国产燃油汽车为平台,基于逻辑门限值的整车控制策略,研究整车在不同驾驶工况下的工作模式以及转矩分配情况,采用 Matlab /Simulink 软件,对整车控制策略进行建模.利用经过改进的非支配排序遗传算法( NSGA-Ⅱ) ,采用 Isight 优化软件,进行整车动力系统的优化计算,并借助AVL Cruise 和 Matlab /Simulink 对整车的经济性和动力性进行仿真分析。

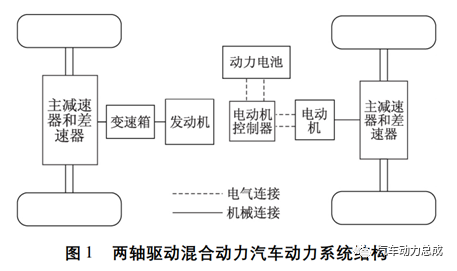

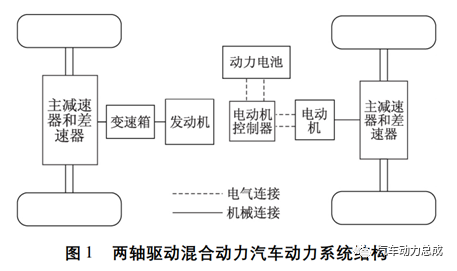

1.1 混合动力系统结构

两轴驱动混合动力汽车具有 2 套独立的驱动系统,前驱动桥动力总成由发动机、5档变速箱、主减速器和差速器组成,保持了传统车前置前驱的动力布置形式; 驱动电动机及相应的动力传动部件构成整车的后驱动桥.同时车辆还配有 HCU( hybrid control unit) 整车控制器,通过接收各种信号来分配整车能量,决定车辆的行驶模式。

1.2 混合动力系统参数

前驱动力总成包括发动机、变速箱、主减速器和差速器等.后电驱动系统包括电动机、电池和主减速器等.整车基本参数如下:整车整备质量为1400kg,额定载质量为500kg,车轮滚动半径为0.299m,迎风面积为2.496m2,传动效率为0.92,风阻系数为0.015,前轴主减速比为5.125;该车搭载1台1.2L排量的直列4缸发动机,最低转速为7500r/min,最大功率为63kW(6000r/min),最大转矩为108Nm(4800r/min),同时该车还匹配了1台5速手动变速箱,其1、2、3、4、5挡传动比分别为3.5、2.043、1.383、1、0.806.电驱动系统基本参数如下:驱动电动机额定功率为9kW(6000 r/min),峰值功率为20kW(6500r/min),峰值转矩为96Nm,额定电压为336V.动力电池参数如下:电池单体电压为3.2V,电池组总电压为336V,电池组总容量为15Ah;主减速器1级传动比为2.450,2级传动比为4.410。

2.1 混合动力系统控制策略设计

根据两轴驱动混合动力汽车动力系统和行驶循环工况的特点,同时也为了保证车辆行驶循环过程中动力电池组的电量平衡.以提升整车燃油经济性,改善整车性能为最终目标,借助易于实现且实用性强的逻辑门限控制策略的设计方法,设计了纯电动行驶模式、发动机单独驱动模式、混合动力驱动模式、行车充电模式和制动能量回收模式。

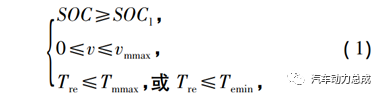

2.1.1 纯电动行驶模式

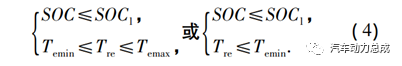

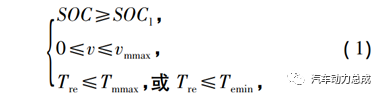

在低负荷行驶时,发动机不工作,采用纯电动行驶模式,这样可充分利用驱动电动机低速大转矩的特性,也避免了发动机的怠速工况,降低了排放.根据逻辑门限控制策略的设计思路,进入纯电动行驶模式的判断条件为:

式中:SOC为动力电池组当前的电量;SOCl为动力电池组允许放电的下限值;v为车辆实际行驶车速;vmmax为纯电动模式下的最高车速;Tre为整车需求转矩;Tmmax为驱动电动机允许输出的最大转矩;Temin为发动机允许输出的最小转矩。

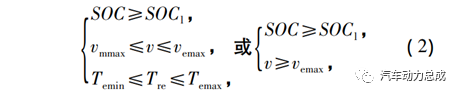

2.1.2 发动机单独驱动模式

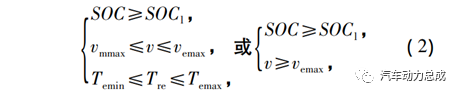

①当车辆以一定车速行驶,且整车需求转矩正好处于发动机的低燃油消耗区时,电动机停止工作,由发动机单独为车辆提供驱动力;②车辆高速行驶时,为了保证驱动电动机的安全,停止高速助力,依然由发动机单独为车辆提供驱动力.根据逻辑门限控制策略的设计思路,进入发动机单独驱动模式的判断条件为:

式中: vemax为驱动电动机允许工作的最高车速(超过该车速时,电动机停止助力) ;Temax为发动机允许输出的最大转矩。

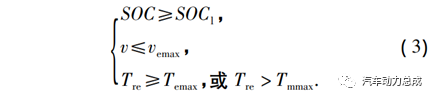

2.1.3 混合动力驱动模式

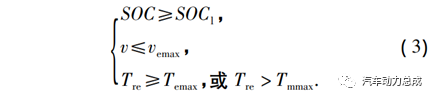

当整车需求转矩大于发动机或驱动电动机允许输出的最大转矩时,如爬坡或以一定车速急加速等 工况,以单一动力源无法满足整车需求,为了使车辆 正常行驶,需要发动机和驱动电动机共同工作.根据逻辑门限控制策略的设计思路,进入混合动力驱动模式的判断条件为:

2.1.4 行车充电模式

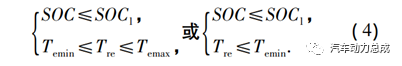

当动力电池组电量低于电池组允许放电的下限值时,若整车行驶所需转矩低于发动机允许输出的最小转矩,为了提高发动机的负荷率,提高燃油经济性,同时维持动力电池组的电量平衡,发动机以允许的最小转矩输出,额外的转矩给动力电池组充电。

若整车行驶所需转矩大于发动机允许输出的最小转矩,小于发动机允许输出的最大转矩,同时为了维持动力电池组电量平衡,则发动机以一定转矩输出,并提供一部分转矩给动力电池组充电.根据逻辑门限控制策略的设计思路,进入行车充电模式的逻辑判断条件为:

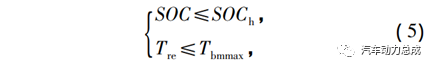

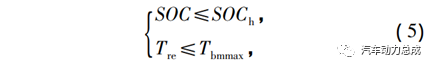

在减速制动过程中,如果整车需求的制动转矩小于驱动电动机所能提供的最大制动转矩,且动力 电池组电量值低于允许充电的上限值,则整车会进入制动能量回收模式,原来的驱动电动机变为发电机工作,将机械能转化为电能,并经过逆变器将电能储存在动力电池组中.根据逻辑门限控制策略的设计思路,进入制动能量回收模式的判断条件为:

式中SOCh为动力电池组允许充电的上限值;Tbmmax为驱动电动机可以提供的最大制动转矩。在减速制动过程中,若整车需求转矩大于驱动电动机能提供的最大制动转矩,且动力电池组当前电量值小于电池组允许充电的上限值,则整车既发生机械制动又执行制动能量回收; 在减速制动过程中,若动力电池组当前电量值大于电池组允许充电的上限值,或车辆遇突发状况紧急制动时,则完全采用机械制动。

2.2 整车控制策略参数的确定

逻辑门限控制策略的核心在于逻辑门限参数以及各阈值大小的确定.它决定了整个逻辑判断的条件,为整车具体工作模式的选择提供了依据,同时也决定了整车的工作性能.根据两轴驱动混合汽车动力系统的结构以及循环工况的特点,确定的逻辑门限参数及各阈值大小如下:vmmax = 35km/h;vemax= 60km/h; SOCh= 90%; SOCl = 10%;发动机允许工作的最小转矩系数Loademin= 0.45;发动机允许工作的最大转矩系数Loademax = 0.90。

2.3 基于Simulink的控制策略建模

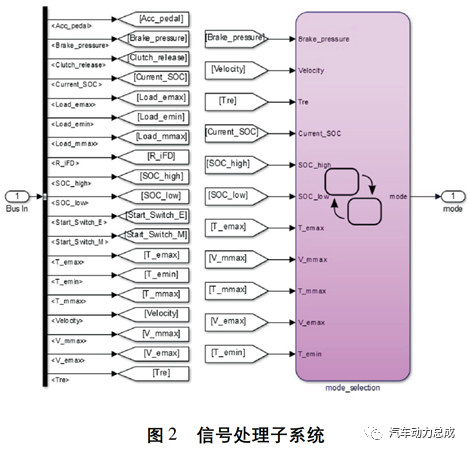

根据设计的整车控制策略,利用Matlab/Simulink进行建模实现,该模型主要包括信号输入子系统、信号处理子系统(控制单元)和信号输出子系统。

2.3.1 信号输入子系统

由于整车性能仿真在AVL Cruise上完成,需要将Matlab/Simulink与AVL Cruise联合起来,把在Matlab/Simulink平台上建立的整车控制策略转化为.dll文件,然后导入AVL Cruise 的Matlab DLL模块.因此,该子系统的主要作用是接受来自于AVL Cruise的各种信号,并对其进行简单的处理。

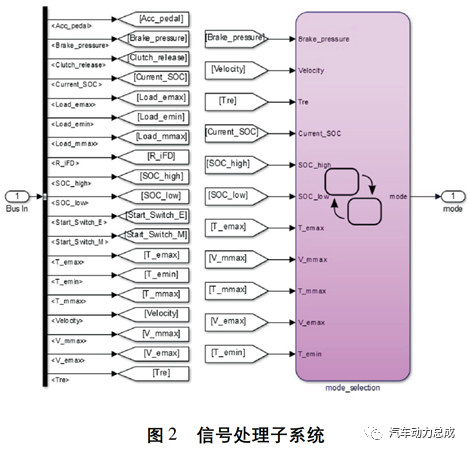

2.3.2 信号处理子系统(控制单元)

信号处理子系统如图2所示,该子系统是整个控制策略模型的核心模块,主要根据输入子系统传过来的各种信号,如整车需求转矩、当前车速、发动机和驱动电动机当前转速下允许输出的最大转矩以及动力电池组当前电量值等.然后通过设定的逻辑判断条件在Stateflow里进行整车工作模式的选择,并通过其他子模块分配整车能量,完成发动机和驱动电动机的转矩分配。

2.3.3 信号输出子系统

由于整车的性能仿真在AVL Cruise上完成,而AVL Cruise并不能直接识别信号处理子系统最终的转矩分配情况,因此该模块的主要作用是将信号输入子系统的转矩分配信号转化为AVL Cruise能识别的信号形式。

3.1优化模型的建立

在保证动力性的同时,提升经济性,首先需要确定优化目标,建立优化目标函数,即明确最主要的工作对象;然后根据影响目标函数的相关因素选择优化变量,并建立相应的约束条件。

3.1.1 目标函数的建立

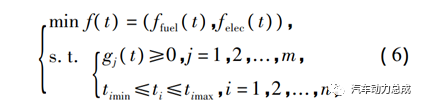

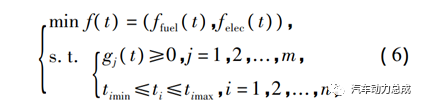

以改善车辆性能为研究目的,在维持动力性的同时尽可能地提高车辆的经济性.混合动力汽车的经济性包括燃油消耗量和耗电量,将二者分别作为优化子目标函数,来评价优化结果的满意程度,从而建立如下多目标优化模型.优化目标函数为:

式中: ffuel(t)为车辆100km耗油量;felec(t)为车辆100km耗电量;ti为优化变量;gj(t)为约束函数,gj(t)≥0为优化约束条件,具体表现为车辆的动力性、相关结构设计要求以及整车行驶需求。

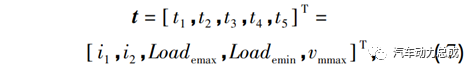

3.1.2 优化变量的确定

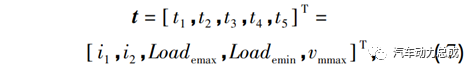

在结构方面,传动系统传动比的大小影响车辆的动力性和经济性;在控制方面,不同的控制策略是混合动力系统的关键内容,不同的控制参数,对整个车辆性能具有决定性的影响.为了更好改善整车性能,对车辆的结构参数和控制参数进行了综合优化,包括后轴传动比以及控制策略逻辑门限值,具体优化变量如下:

式中:i1、i2分别为车辆后轴的1级和2级传动比。

3.1.3 约束条件的建立

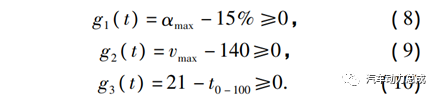

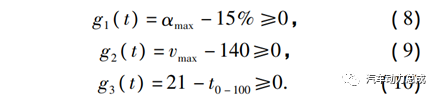

在混合动力系统优化过程中,要保证车辆动力 性满足需求.由于车辆后轴使用的是2级减速器,需要保证2级传动比的分配满足设计要求,还要满足整车的行驶需求.建立的约束条件如下:1)动力性约束.纯电动模式下,车辆最大爬坡度αmax≥15%,车辆最高车速vmax≥140km/h,车辆由0加速到100km/h的时长t0-100不超过21s,即

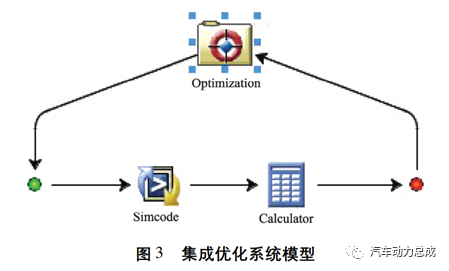

2)2级减速器设计的约束.2级减速器在机械设计中,为了保证机械结构的可靠性及避免尺寸的影响,需要满足设计规范.一般将2级传动比设计成前小后大,两传动比的比值为1.4~2.0,即

3)整车行驶需求约束.当车辆起步以及正常行驶时,为了保证地面能够提供足够的附着力,车辆最大驱动力不大于地面附着力,即

式中:φ为地面附着系数;Fz为地面法向反作用力; r为车轮滚动半径;Ft为车辆最大驱动力。

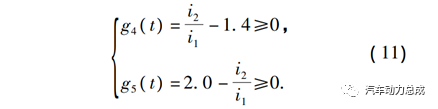

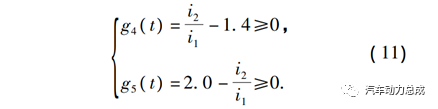

3.2 Isight与AVL Cruise集成优化模型

Isight和AVL Cruise的集成优化模型如图3所示,Simcode组件相当于一个外接端口,用来与AVL Cruise完成集成;Calculator组件是数学解析式输入界面,用来设置优化问题的约束条件;Optimization组件中自带多种优化算法,可以根据不同问题选择相应的优化算法,并设置相应参数。

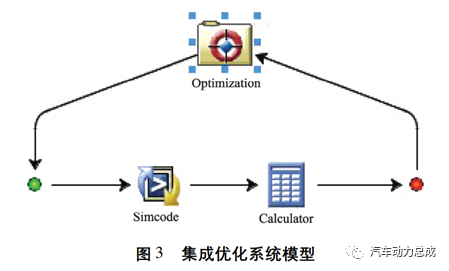

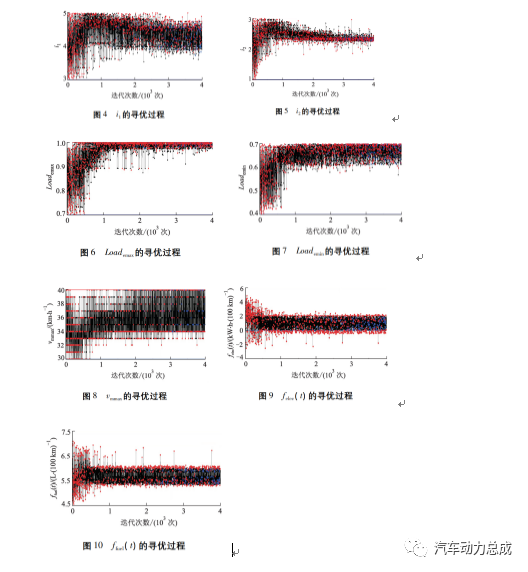

3.3 优化过程

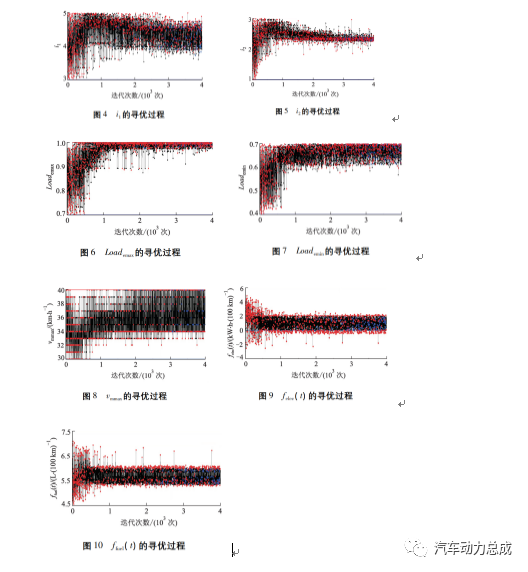

根据NSGA-Ⅱ优化算法,由于其种群数量和进化代数对最后的优化结果有较大影响,即迭代次数越多,越能获得更准确的优化结果.各优化变量及优化目标经过多次迭代循环的寻优过程如图4-10所示.从图4-10可以看出:经过多次迭代,优化变量逐渐向某一固定值附近收敛,优化目标也慢慢趋近于理想中的结果;felec(t)逐渐向0.94kWh/(100km)附近收敛;ffuel(t)逐渐向5.75L/(100km)附件收敛。

3.4 优化结果分析

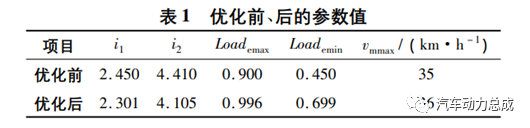

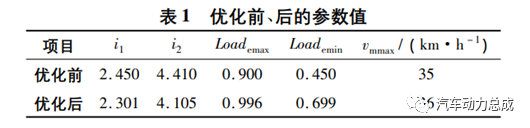

通过优化目标的综合分析,从计算得到的Pareto最优解集中选择1组相对最优解,进行仿真结果分析,优化前、后的参数值如表1所示:

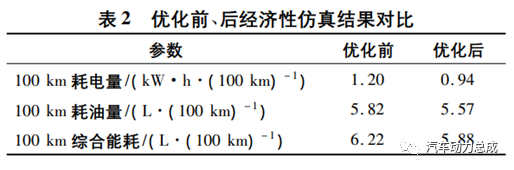

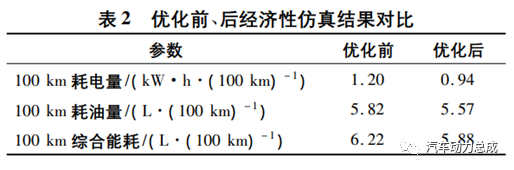

将2组参数在同一模型下进行NEDC循环工况仿真分析,优化前、后循环工况仿真结果对比如表2所示,车辆100km耗电量降低了0.26kWh/(100km),100km耗油量降低0.25L/(100km),其100km综合能耗降低了0.34 L/(100km),改善率为5.4%.优化前、后动力性仿真结果 对比如表3所示。

声明:文本素材来源网络,如有侵权,联系我们马上删除

上一篇:

扫码关注,和你一起分享工业干货

你是采购商?想个性小批量定制?

你是供应商?想获得更多订单?

点击这里免费注册

———————— 国恒网络科技 零部件小批量定制 采供整合云平台———————

国恒网络科技 零部件小批量定制 采供整合云平台———————