服务热线

传真:0757-82268029

邮箱:guohengkeji@industry-cm.com

地址:广东省佛山市禅城区三友南路17号泛家居电商创意园6号楼F座二层

切削金属时,刀具切入工件,刀具角度是用来确定刀具切削部分几何形状的重要参数。

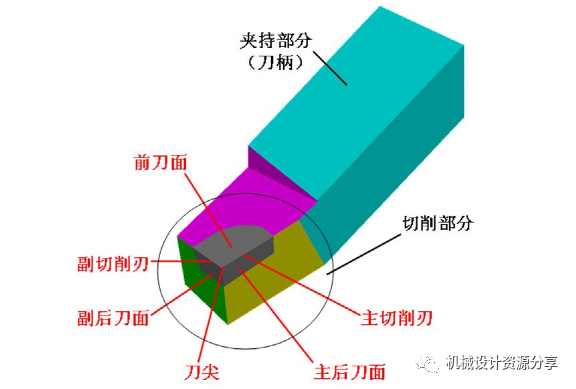

一、 车刀切削部分的组成

三面二刃一刀尖

车刀切削部分由前刀面、主后刀面、副后刀面、主切削刃、副切削刃和刀尖组成。

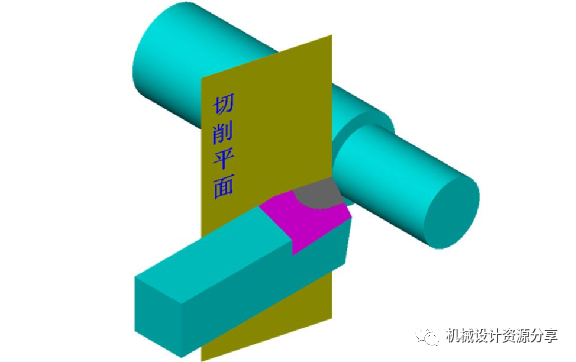

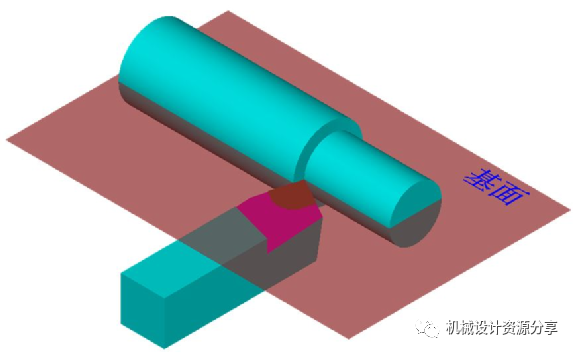

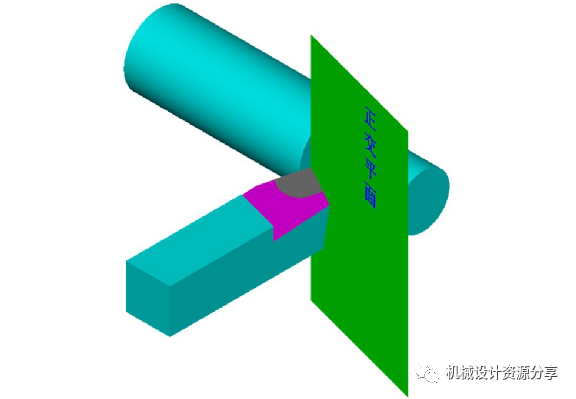

二、 测量车刀切削角度的辅助平面

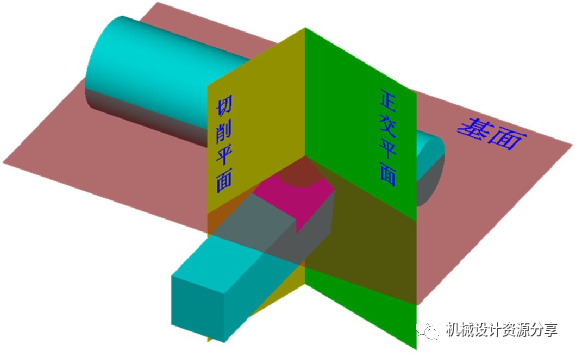

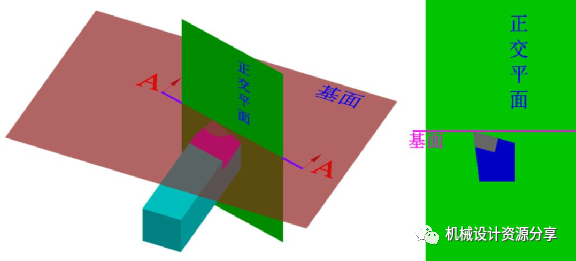

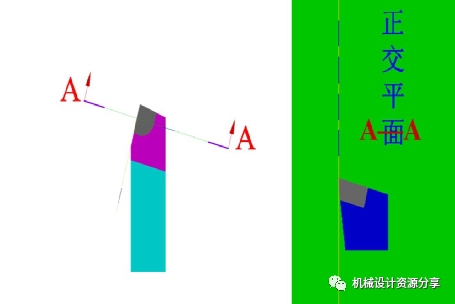

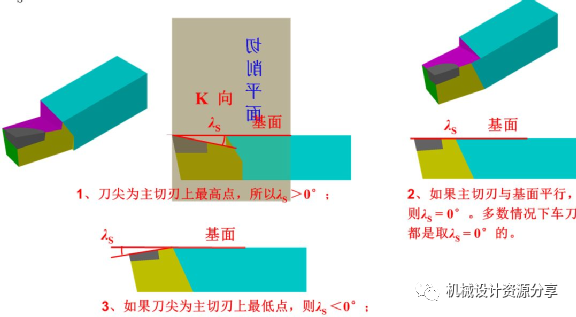

为了确定和测量车刀的几何角度,需要选取三个辅助平面作为基准,这三个辅助平面是切削平面、基面和正交平面。

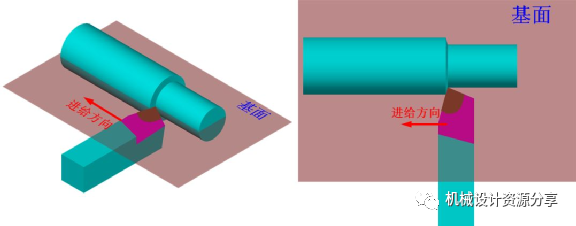

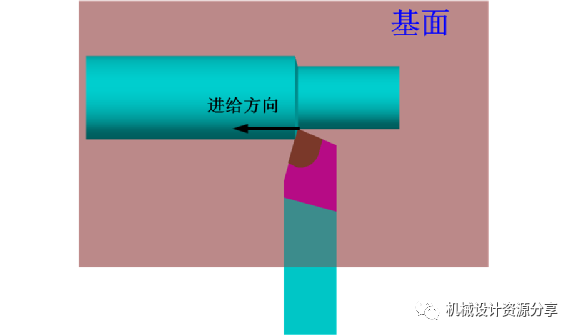

1)切削平面 —— 切于主切削刃某一选定点并垂直于刀杆底平面的平面。

2)基面 —— 过主切削刃的某一 选定点并平行于刀杆底面的平面。

三、车刀的主要几何角度及选择

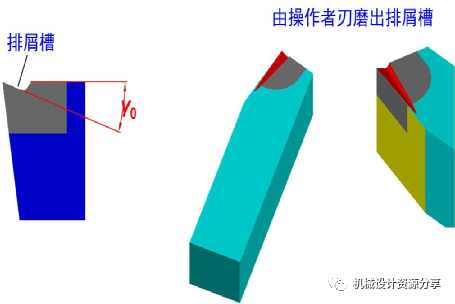

1)前角 (γ0) 选择的原则前角的大小主要解决刀头的坚固性与锋利性的矛盾。因此首先要根据加工材料的硬度来选择前角。加工材料的硬度高,前角取小值,反之取大值。其次要根据加工性质来考虑前角的大小,粗加工时前角要取小值,精加工时前角应取大值。前角一般在-5°~25°之间选取。

通常,制作车刀时并没有预先制出前角(γ0) ,而是靠在车刀上刃磨出排屑槽来获得前角的。排屑槽也叫断屑槽,它的作用大了去了折断切屑,不产生缠绕;控制切屑的流出方向,保持已加工表面的精度;降低切削抗力,延长刀具寿命。

2)后角 (α0 ) 选择的原则

首先考虑加工性质。精加工时,后角取大值,粗加工时 ,后角取小值 。其次考虑 加工材料的硬度,加工材料硬度高,主后角取小值,以增强刀头的坚固性;反之,后角应取小值 。后角不能为零度或负值 ,一般在 6°~12°之 间选取。

首先考虑车床、夹具和刀具组成的车削工艺系统的刚性,如系统刚性好,主偏角 应取小值,这样有利于提高车刀使用寿命、改善散热条件及表面粗造度。其次要考虑加工工件的几何形状,当加工台阶时,主偏角应取 90°,加工中间切入的工件,主偏角一般取 60 °。主偏角一般在 30°~90° 之间,最常用的是 45°、75 °、90 °。

4)副偏角 (Kr’) 的选择原则

首先考虑车刀、工件和夹具有足够的刚性,才能减小副偏角;反之,应取大值;其次,考虑加工性质,精加工时,副偏角可取10°~15°,粗加工时,副偏角可取5° 左右。

上一篇:

扫码关注,和你一起分享工业干货

你是采购商?想个性小批量定制?

你是供应商?想获得更多订单?

点击这里免费注册