服务热线

传真:0757-82268029

邮箱:guohengkeji@industry-cm.com

地址:广东省佛山市禅城区三友南路17号泛家居电商创意园6号楼F座二层

硅砂作为造型材料,为铸造的发展做出了巨大贡献,但在对铸件质量要求日益提高、环保和绿色生产严格要求的今天,硅砂的缺点也日益突出:硅砂在使用过程中比较容易破碎,所产生的粉尘和固体废弃物对人体健康和自然环境都造成了极大的危害。因此,使用绿色环保的造型材料代替硅砂势在必行。烧结陶粒作为一种Si-Al系人造砂,上世纪90年代,在美国和日本开始应用于铸造行业,由于其热膨胀率低、回收率高,是一种理想的铸造硅砂代替材料。

近年来,3D打印技术发展迅速,已经在铸造中成功实现规模化应用,其以数模直接打印砂型的方式,简化铸造流程,缩短开发周期,提高铸件质量,将成为铸造行业实现转型升级的主要途径之一。笔者以3D打印技术为基础,研究球形烧结陶粒砂在铸造新的生产模式中的应用。

试验材料及设备

本次研究选用某公司生产的烧结陶粒砂,以某公司生产的天然硅砂作为对比,砂子的各项指标如表所示。试验用粘结剂为3D打印机专用呋喃树脂和磺酸固化剂,设备为铸造3D打印机、砂强度机、罐式球磨机、震摆式筛砂机。

试验过程

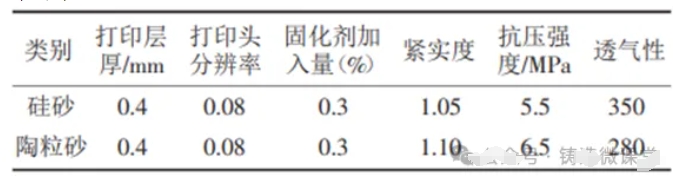

按照参数打印砂型(芯),并打印尺寸为φ40mm×40mm的抗压试块,用智能型砂强度机和电子天平测量试块强度和试块质量,以试块密度与砂子堆积密度的比值作为砂芯的紧实度,对比结果如表所示,陶粒砂砂型(芯)抗压强度较硅砂高出18%,紧实度也高于硅砂,透气性高出25%。

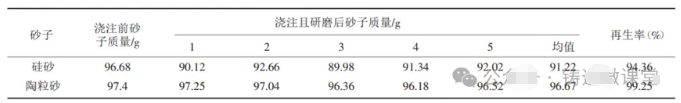

按照表的参数用陶粒砂3D打印机打印铸件的砂型(芯),表面流涂厚度为0.5mm。将铸件清砂后的砂子分别取样500g,以100g为1个样品,用直径20mm的钢球和罐式球磨机以300r/min的转速对其机械研磨1h,模拟机械再生过程,用震摆式筛砂机检测再生后砂子的粒度分布,以50目+70目+100目砂子残余质量计算砂子的再生率。

试验结果及分析

使用陶粒砂砂型(芯)生产的柴油机缸盖铸件的表面质量和内部质量良好,无粘砂、脉纹等铸造缺陷,合格率为100%。使用硅砂砂型(芯)生产的铸件内部存在脉纹缺陷,合格率为75%。陶粒砂型(芯)生产的2种床身铸件,在拐角部位存在较大面积的机械粘砂缺陷,铸件清理较为容易,无脉纹缺陷;硅砂砂型(芯)生产的铸件则存在少量化学粘砂,难以清理,并且存在较多的脉纹缺陷。

2种砂经过球磨机机械研磨后,以5次检测的50目+70目+100目砂子质量的均值与使用前砂中50目+70目+100目砂子质量的比值计算再生率,计算结果如表所示。

结果分析

陶粒砂的主要组成为莫来石和方石英,耐火度超过1800℃,热导率为0.5W(/m·K),硅砂热导率为1.59W(/m·K),陶粒砂仅为硅砂的1/3,铸件浇注时在热节部位热量不易散失,使得铁液较易渗入到砂芯内部产生机械粘砂;陶粒砂在20~1000℃的热膨胀率为0.11%,硅砂为1.6%,即陶粒砂砂型(芯)在浇注过程中不易开裂产生脉纹缺陷;陶粒砂的角形系数≤1.3,粒形圆整,在研磨过程中不易破碎,因此,陶粒砂回收率较硅砂高。

4结论

(1)采用3D打印机同参数打印的砂芯,陶粒砂砂芯抗压强度较硅砂砂芯高出18%,紧实度也高于硅砂,透气性比硅砂高出25%;

(2)陶粒砂砂芯浇注的柴油机缸盖铸件无粘砂和脉状纹缺陷,合格率高于硅砂铸件;

(3)对于较大的机床铸件,陶粒砂铸件相比硅砂铸件存在较多的机械粘砂缺陷,但清理较为容易,陶粒砂因膨胀系数低,铸件内腔不易产生脉状纹缺陷;

(4)陶粒砂的再生率为99.25%,较硅砂的再生率(94.36%)存在明显优势。

tips:不做解决问题的高手,而是做达成目标的强者。

声明:

来源网络,如有侵权,联系我们马上删除。

上一篇:

扫码关注,和你一起分享工业干货

你是采购商?想个性小批量定制?

你是供应商?想获得更多订单?

点击这里免费注册