服务热线

传真:0757-82268029

邮箱:guohengkeji@industry-cm.com

地址:广东省佛山市禅城区三友南路17号泛家居电商创意园6号楼F座二层

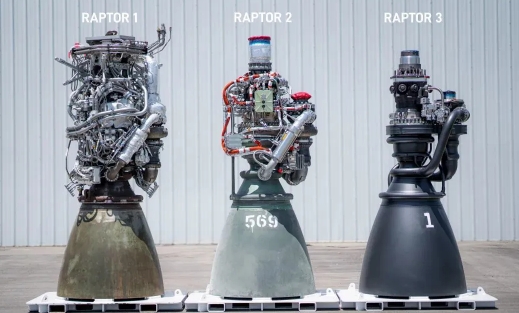

猛禽3火箭发动机:3D打印技术的杰作

近日,SpaceX的第一台猛禽3(Raptor 3)火箭发动机正式下线,标志着3D打印技术在航天发动机制造上的又一里程碑。猛禽3发动机采用了更加流线型、一体化的设计,不仅外观精美,性能也显著提升。其推力高达280吨,比冲达到350秒,而质量仅为1525千克。这一成就的背后,是SpaceX对金属3D打印技术的深入探索和应用。

关于SpaceX所采用的增材制造工艺,业界推测主要涉及激光束粉末床熔合技术和定向能量沉积技术,分别适用于高精度小型部件和大型结构件的制造。这些技术的应用,不仅体现了SpaceX在技术创新上的持续追求,也展示了3D打印在航空航天领域日益增长的重要性。

马斯克在社交媒体上分享了猛禽3发动机的真实照片,并强调其简化设计的优越性。他指出,猛禽3发动机通过内化二次流道和添加再生冷却系统,实现了无需热防护罩的设计,从而大幅减轻了重量和复杂性。这种设计上的飞跃,得益于SpaceX在金属3D打印技术上的领先地位。马斯克多次强调,SpaceX拥有世界上最先进的金属3D打印技术,能够制造出具有复杂内部结构和优异性能的发动机部件。

近年来,多家航天企业成功将3D打印技术应用于火箭制造中。例如Relativity Space的Terran 1火箭更是将3D打印技术发挥到了极致,Terran 1是使用世界上最大的金属3D打印机Relativity的机器人定向能量沉积 (DED) 系统 Stargate 制造的。其85%以上的重量由3D打印部件组成。

根据Relativity公司的说法,在高度自动化的工厂中使用增材制造技术来生产火箭,意味着可以获得:

更高的可靠性:零件数量减少100倍,意味着更少的子组件,因此可能的破裂点会更少;

更高的生产速度:生产时间加快10倍;

更高的灵活性:通过没有固定的工具需求和简化的供应链;

通过复合迭代质量和时间改进进行优化。

这些成功案例不仅展示了3D打印技术在火箭制造中的巨大潜力,也为未来航天技术的发展提供了重要参考。

国内首次实现超大尺寸铜合金产品高效增材制造

国内首次实现超大尺寸铜合金产品高效增材制造

8月23日,首都航天机械有限公司发布消息称,其在火箭发动机金属3D打印制造方面取得重要进展。得知,首都航天机械有限公司成功实现某型发动机推力室身部内壁试验件的增材制造。该产品直径达600毫米量级,高度达850毫米量级,是目前公开报道过的最大的整体增材制造铜合金身部产品,其成功研制也标志着该公司成为国内首家全面掌握大尺寸铬锆铜合金激光选区熔化增材制造技术的单位。

推力室作为为火箭发动机提供强劲推动力的核心组件,是典型复杂精密构件。以往,推力室身部结构生产涉及的工序繁杂,制造周期至少为6个月,可靠性不足,且生产成本较高。为适应高强密度发射的新形势,逐步实现“提质降本增效”,增强竞争优势,推力室身部的增材制造技术攻关被提上日程。激光选区熔化技术成型精度高,是复杂结构推力室身部增材制造的“不二之选”。

首次成功测试3D打印铝合金火箭喷嘴

NASA指出,由于铝对极热的耐受性较低且在焊接过程中容易破裂,因此到目前为止,铝通常不用于火箭发动机零件的增材制造。 但为了能够向深空目的地发送更多货物,NASA正在尽各种努力减轻火箭的重量,其中的一项重要实践就是在10月19日公布了成功测试由3D打印制造的铝合金火箭发动机喷嘴。

铝合金火箭喷嘴成功测试火箭发动机喷嘴材料通常为高温合金、铜合金或不锈钢,此三者的密度均达到铝合金密度的3倍左右。材料的改变使喷嘴更轻,可携带更多有效载荷,从而为深空飞行奠定基础。NASA马歇尔太空飞行中心与Elementum 3D公司合作,开发了一种变体铝合金——A6061-RAM2,并通过工艺开发、表征和测试来推进高强度铝合金的大规模定向能量沉积 (DED)工艺制造,这种新型合金可以在制造能够承受高结构载荷的轻型火箭部件方面发挥重要作用。

3D打印助力我国可重复使用火箭制造

2023年11月2日,星际荣耀液氧甲烷可重复使用验证火箭双曲线二号验证火箭(代号SQX-2Y)飞行试验任务取得圆满成功,标志着中国商业航天在可重复使用运载火箭技术上取得重大突破。铂力特帮助客户研制了多个发动机的关键零部件,有效帮助客户缩短生产周期,节约生产成本,加快产品迭代,提高研制效率。

3D打印在航天领域的应用

火箭及发动机部件的制造:火箭发动机是航天任务中的关键部件,其性能直接影响发射的成功与否。3D打印技术能够制造具有复杂内部结构和高性能的发动机部件,如推力室、涡轮泵等。例如,SpaceX的猛禽系列火箭发动机就大量采用了3D打印技术,实现了高强度、轻量化的设计目标。还能轻量化结构,通过3D打印技术,可以制造出更轻、更紧凑的火箭结构部件,从而降低发射成本并提高载荷能力。这种轻量化设计对于提升航天器的整体性能至关重要。

卫星以及航天器部件:3D打印技术可以制造出具有复杂形状和高精度的卫星结构部件,提高卫星的性能和稳定性。同时,轻量化结构的打印还能降低卫星的重量,减少发射难度和成本。航天器部件:除了卫星外,3D打印技术还广泛应用于其他航天器的部件制造中,如飞船的隔热罩、太阳能电池板支架等。这些部件的精确制造对于保障航天器的正常运行至关重要。

材料科学实验与研发:3D打印技术为材料科学实验提供了快速原型制作的能力。研究人员可以通过打印出具有特定形状和结构的实验样品,进行材料性能测试和分析,以评估其在航天环境中的适用性。新型材料开发:随着材料科学的进步,3D打印技术也在不断探索新型航天材料的应用。例如,生物基材料、高性能复合材料等都有可能通过3D打印技术实现其在航天领域的应用。

太空探索工具与设备的制造:3D打印技术可以根据任务需求定制化生产太空探索工具和设备,提高任务的可靠性和效率。例如,可以打印出适应极端环境条件的传感器、探测器等。快速修复:在太空探索过程中,3D打印技术还可以用于快速修复损坏的工具和零件,确保任务的顺利进行。这种即时修复能力对于远离地球的太空任务尤为重要。

模型制作与展示:在航天器的设计和研发阶段,3D打印技术可以快速制作出原型模型,帮助设计师和工程师进行评估和测试。这种快速原型制作的能力可以大大缩短设计周期并降低研发成本。教育与展示:此外,3D打印技术还广泛用于制作航天器的模型用于教育和展示目的。这些模型不仅具有高度的准确性,还可以根据需要进行定制和修改以满足不同的展示需求。

综上所述,3D打印技术在航天领域的应用涵盖了从火箭及发动机部件的制造到卫星及航天器的设计、材料科学实验与研发、太空探索工具与设备的制造以及模型制作与展示等多个方面。随着技术的不断进步和应用范围的不断拓展,3D打印技术将在航天领域发挥更加重要的作用并推动航天技术的持续发展。