服务热线

0757-82268029

佛山市国恒网络科技有限公司

传真:0757-82268029

邮箱:guohengkeji@industry-cm.com

网址:http://www.industry-cm.com

地址:广东省佛山市禅城区三友南路17号泛家居电商创意园6号楼F座二层

快速铸造在汽车零部件的应用,突破传统铸造困境

创建时间:2025-01-15 来源: 阅读量:1232

在汽车工业蓬勃发展的进程中,传统铸造工艺曾长期扮演着关键角色 ,但如今,其在汽车零部件生产中逐渐暴露出诸多弊端。传统铸造的生产周期冗长,从模具设计、制造到零部件的最终成型,往往需要经历多个复杂环节,每个环节都耗时费力。以汽车发动机缸体铸造为例,制作一套高精度的模具可能就需要数月时间,再加上后续的试模、调整,整个生产准备阶段可能长达半年甚至更久。这对于追求快速迭代、及时响应市场需求的汽车行业来说,无疑是一个巨大的阻碍。车企若想推出一款新车型,仅等待零部件的铸造环节就需要耗费大量时间,错过最佳的市场推广时机。

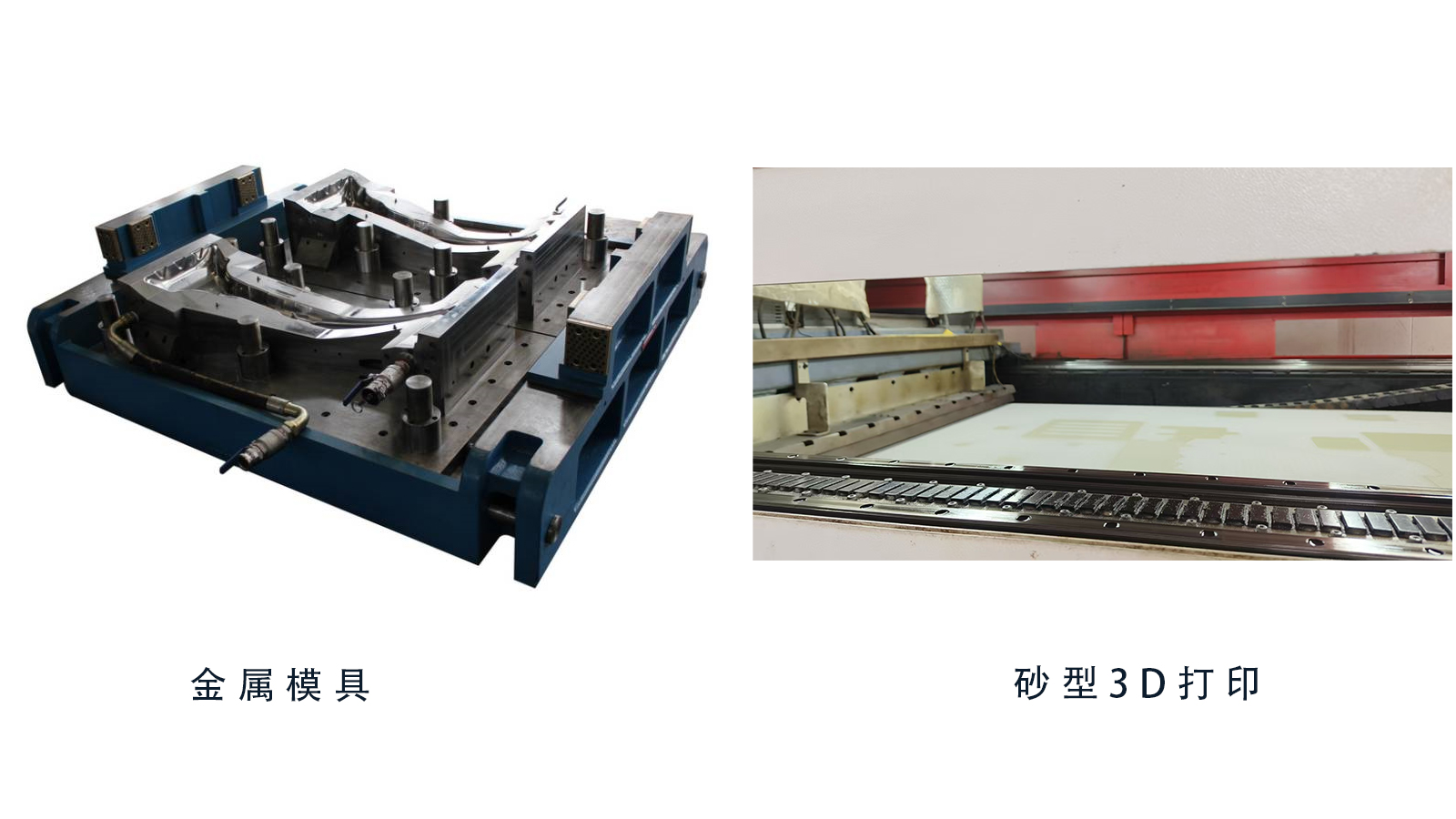

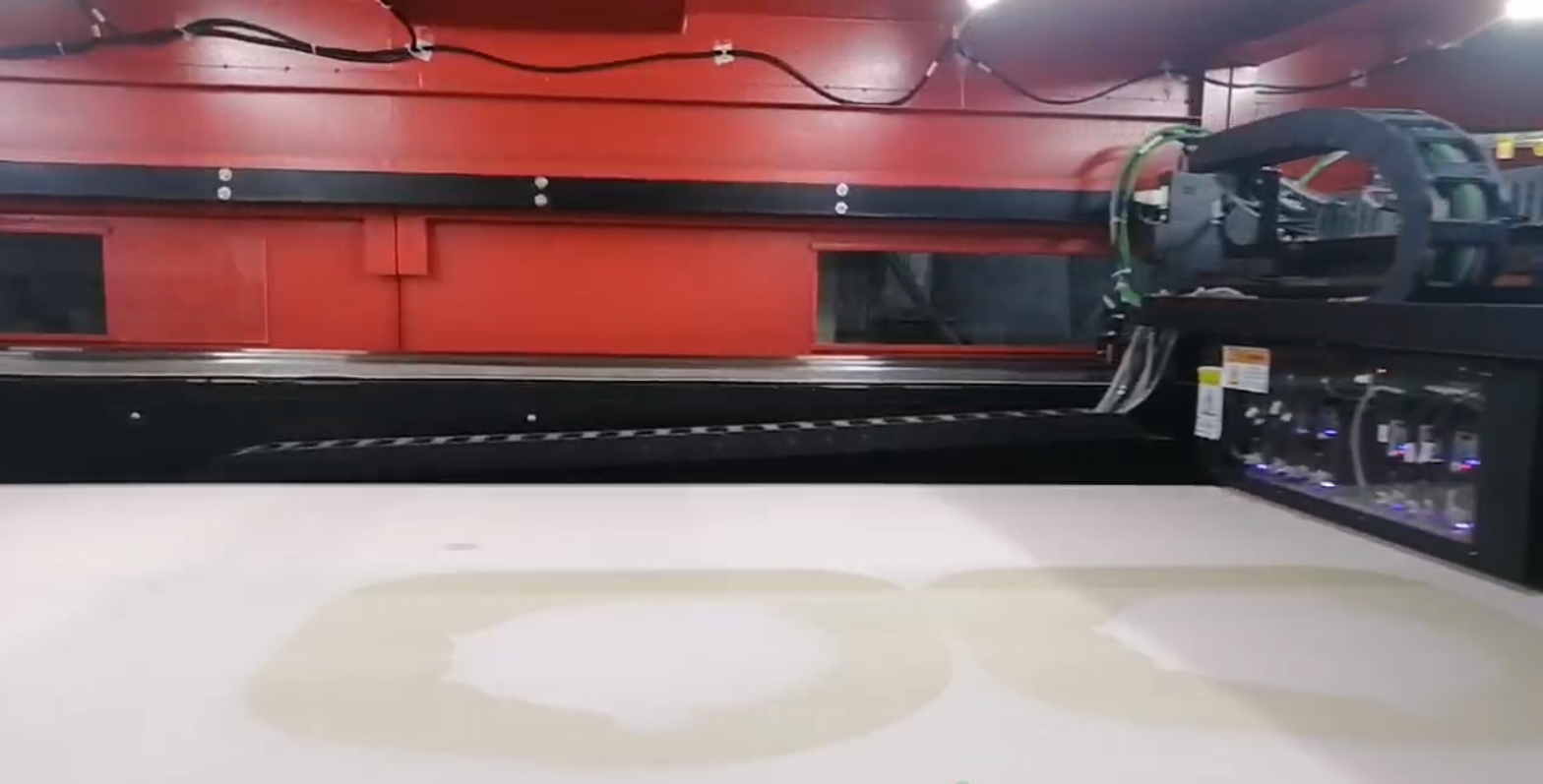

传统铸造的成本居高不下。模具制作成本高昂,尤其是对于复杂结构的汽车零部件,需要高精度、高性能的模具,其制作难度大,成本更是直线上升。并且,传统铸造过程中的材料损耗较为严重,金属液在浇注、冷却过程中,由于工艺限制,往往会产生一些无法回收利用的废料,增加了原材料成本。传统铸造对人工的依赖程度较高,从模具的安装、调试到生产过程中的监控、操作,都需要大量熟练工人,人工成本也不容小觑。传统铸造在模具制作方面也面临诸多难题。当汽车零部件的结构复杂、形状不规则时,传统模具制造工艺难以满足高精度的要求。对于一些具有薄壁、深腔等特殊结构的零部件,模具的设计和制造难度极大,不仅容易出现模具缺陷,而且在铸造过程中还可能导致铸件质量问题,如充型不满、气孔、砂眼等。即便制造出模具,其在使用过程中的磨损和损坏也较为频繁,需要定期进行维护和更换,这进一步增加了成本和生产中断的风险。面对传统铸造的重重困境,快速铸造技术应运而生,为汽车零部件制造带来了新的曙光。它创新性地将 3D 打印与传统铸造相结合,掀起了一场制造领域的革命。快速铸造的核心原理在于,利用 3D 打印技术的高柔性与快速成型能力,直接或间接地制造用于铸造的模型、铸型、型芯等 。工程师首先依据汽车零部件的设计要求,通过计算机辅助设计(CAD)构建出精确的三维模型。随后,3D 打印机依据这一模型,将液态树脂、粉末材料等逐层堆积,快速制造出具有复杂形状的模具或型芯。这些由 3D 打印生成的模具和型芯,能够精准地复制出 CAD 模型中的每一个细节,无论是细微的纹理还是复杂的内部结构,都能完美呈现。与传统铸造不同,快速铸造无需耗费大量时间和成本去制作金属模具,极大地简化了生产流程。相较于传统铸造,快速铸造在多个方面展现出了显著优势。在生产周期上,快速铸造实现了质的飞跃。传统铸造制作模具可能需要数月之久,而快速铸造借助 3D 打印技术,短短几天甚至数小时就能完成模具或型芯的制造,将整个生产周期大幅缩短,能帮助汽车厂商迅速将新车型推向市场,抢占市场先机。成本方面,快速铸造也有着突出的表现。虽然 3D 打印设备本身可能具有一定成本,但在单件或小批量生产中,其避免了传统铸造中昂贵的模具制作费用。并且,由于 3D 打印是按需制造,材料的使用更加精准,减少了材料浪费,进一步降低了成本。当需要对汽车零部件进行设计变更时,传统铸造需要重新制作模具,成本高昂;而快速铸造只需对 CAD 模型进行修改,然后重新打印模具或型芯即可,大大降低了设计变更的成本。

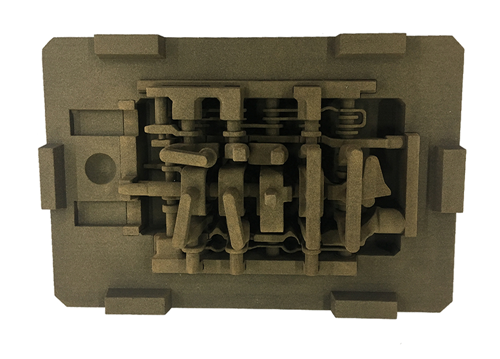

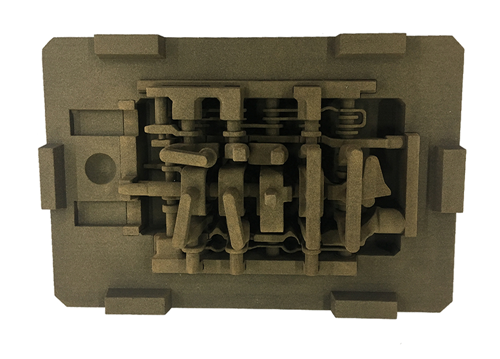

在产品复杂性方面,快速铸造更是展现出无与伦比的优势。它能够轻松制造出具有复杂内部结构、薄壁、异形等传统铸造难以实现的零部件。比如汽车发动机的进气歧管,其内部需要设计出复杂的流道,以优化进气效率,快速铸造可以直接打印出带有复杂流道的型芯,然后通过铸造工艺将其成型,确保了进气歧管的高性能。在汽车零部件的快速铸造领域,快速砂铸技术凭借其独特的优势,在诸多复杂零部件的制造中发挥着关键作用。以汽车发动机缸体为例,这是汽车发动机的核心部件,其内部结构宛如一座错综复杂的迷宫,包含了众多的冷却水道、润滑油道以及气缸腔等。传统铸造工艺在制造发动机缸体时,面临着巨大的挑战,需要制作多个复杂的型芯和模具,不仅制造难度大,而且成本高昂。

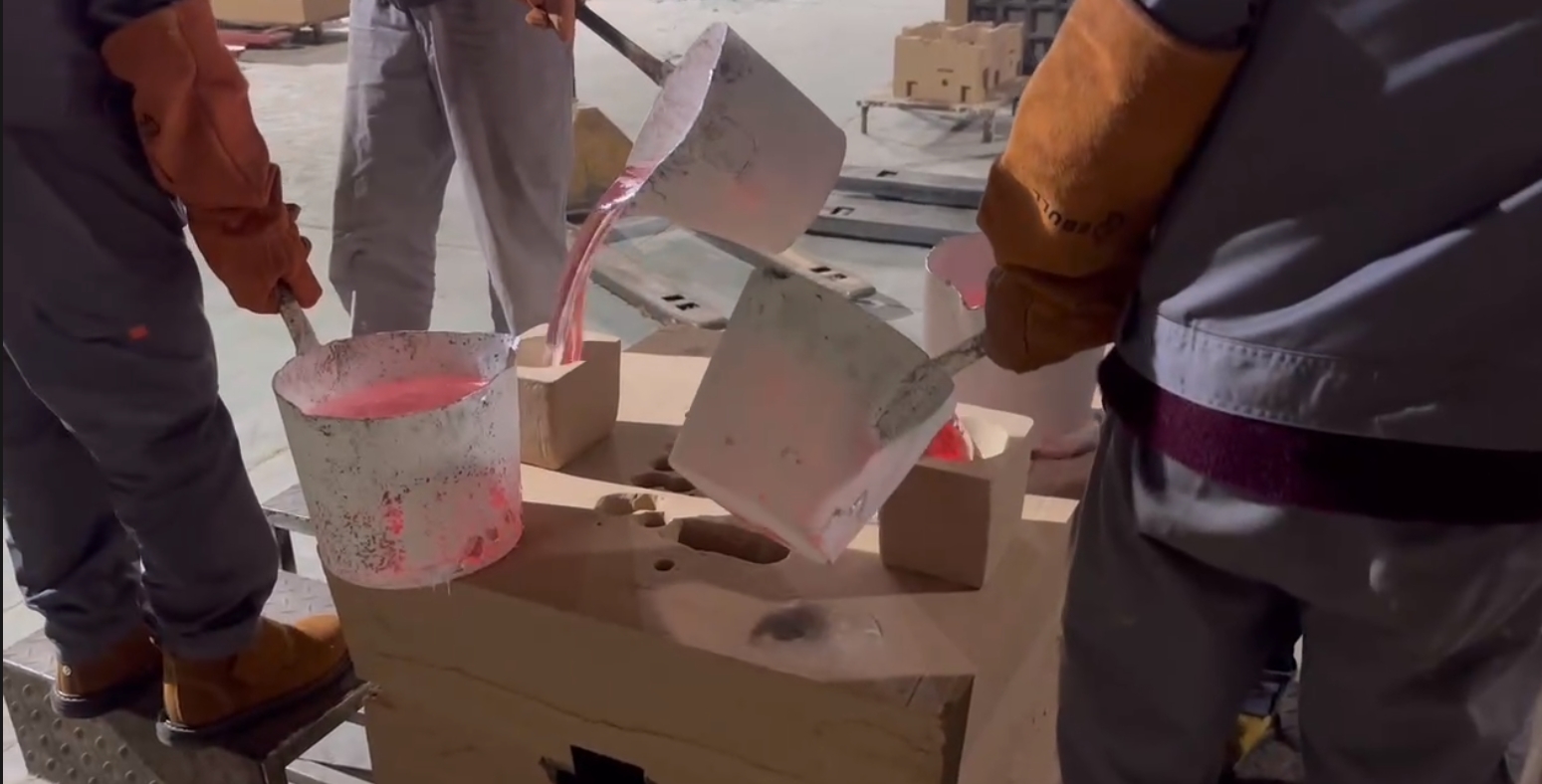

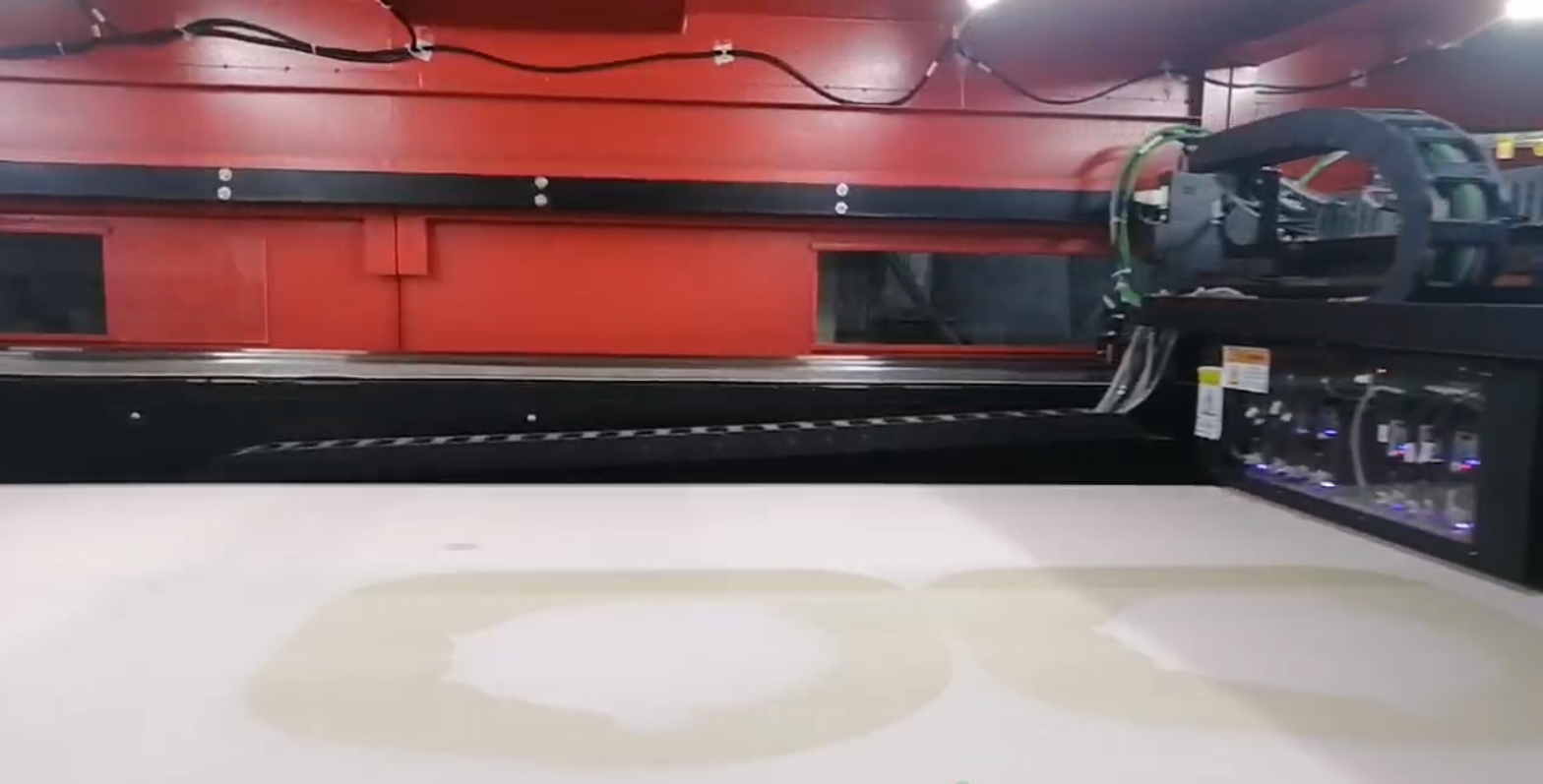

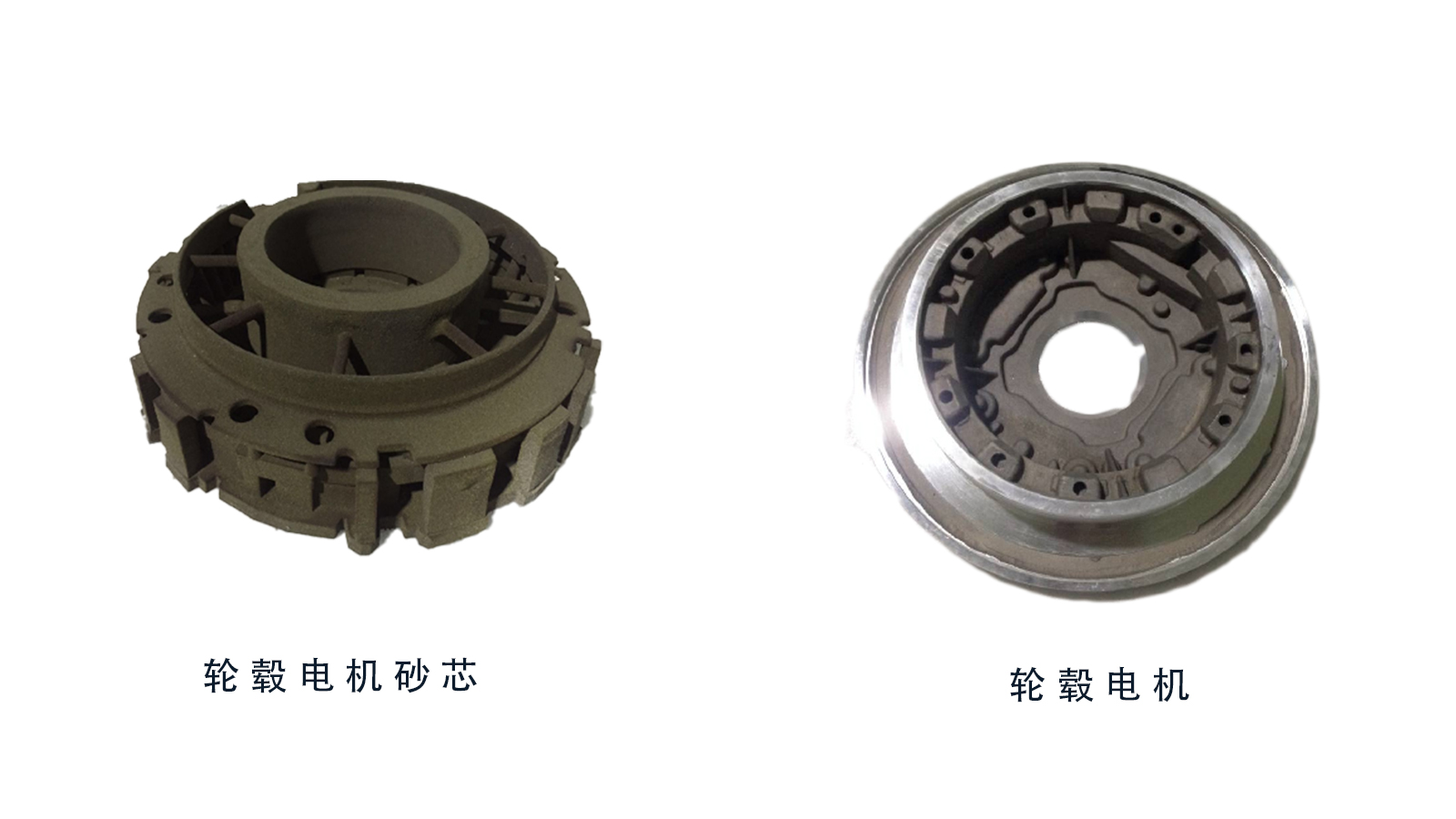

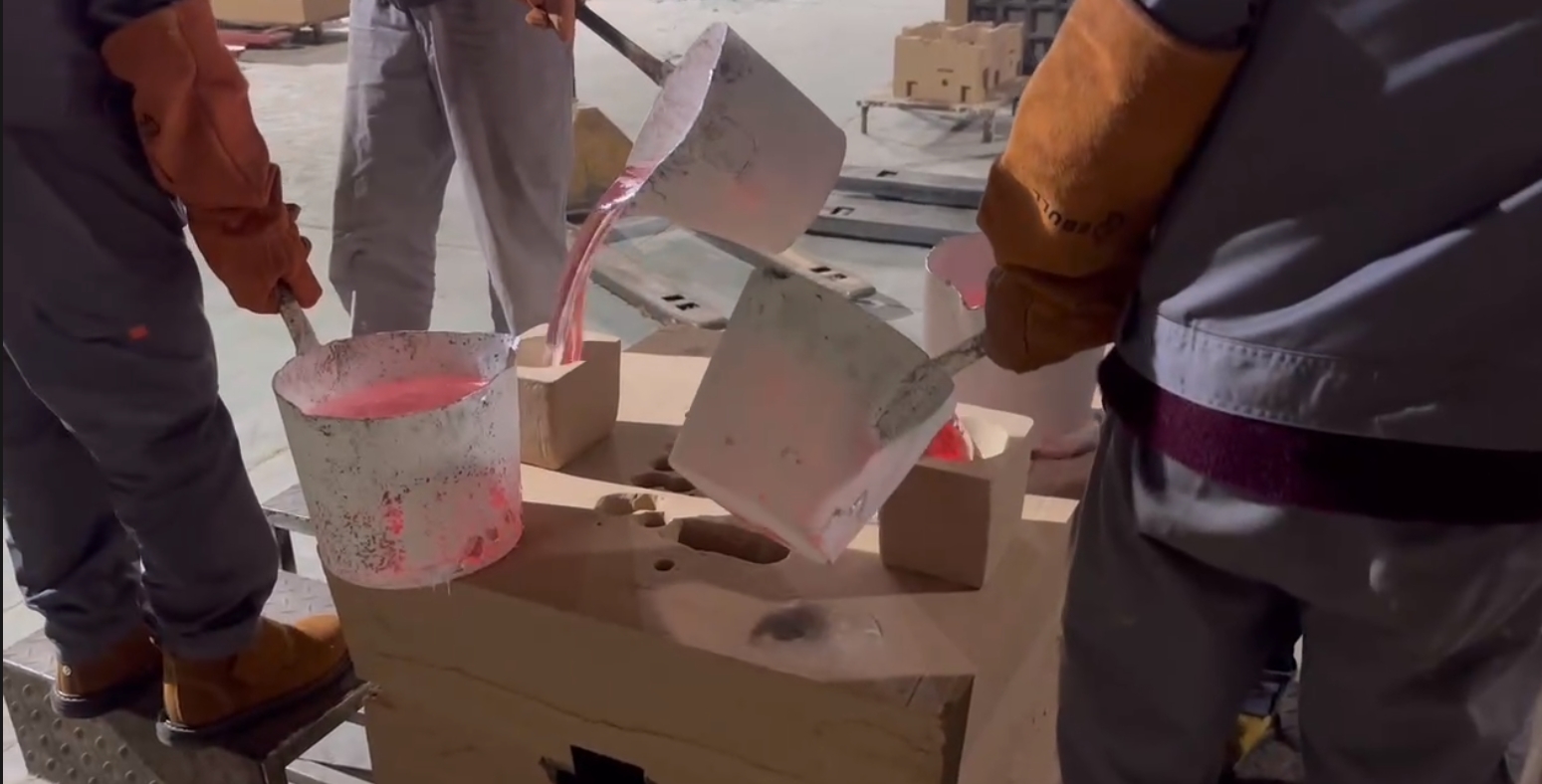

而快速砂铸采用 3D 打印砂型和砂芯的方式,为发动机缸体的制造带来了全新的解决方案。工程师们首先根据缸体的设计要求,利用 CAD 软件构建出精确的三维模型。随后,3D 打印机以特制的砂材为原料,通过层层堆积的方式,将砂型和砂芯打印出来。这些打印出来的砂型和砂芯,能够完美地呈现出缸体内部复杂的结构,无论是细小的油道,还是形状不规则的冷却水道,都能精准成型。在打印完成后,将砂型和砂芯进行组合,然后直接浇注液态金属。由于砂型和砂芯是通过 3D 打印一次性成型的,减少了传统铸造中多个型芯组合时可能出现的装配误差,大大提高了缸体的尺寸精度和质量稳定性。快速砂铸在生产周期上具有显著优势,对于单件小批量的发动机缸体生产,能够快速响应,极大地缩短了生产周期,降低了生产成本 。快速精铸技术则在生产高精度、表面质量要求苛刻的汽车零部件方面展现出卓越的性能。在汽车中,有许多零部件如涡轮增压器的叶轮、发动机的气门等,这些零件不仅需要具备精确的尺寸精度,还要求表面光洁度极高,以确保其在高速运转或高温高压环境下能够稳定可靠地工作。快速精铸通过直接打印蜡型的方式,开启了精密铸造的新篇章。在打印蜡型时,工程师们会充分考虑零件在铸造过程中的收缩量等因素,通过精确的设计和计算,确保打印出的蜡型尺寸精准无误。打印完成的蜡型,其表面光滑,细节清晰,能够完美地复制出零件的设计形状。对于不同的汽车零部件需求,快速精铸可以灵活选择不同的铸造方式。对于一些对精度和表面质量要求极高的零件,可以采用石膏型精密铸造。在这种工艺中,将打印好的蜡型组装成模组后,浸入到特制的石膏浆料中,待石膏浆料固化后,通过加热等方式去除蜡型,形成石膏型壳。由于石膏型具有良好的透气性和尺寸稳定性,能够为液态金属的充型和凝固提供理想的环境,从而获得高精度、表面质量优良的铸件。而对于一些需要兼顾成本和精度的零部件,壳型铸造则是一个不错的选择。壳型铸造是将蜡型表面涂覆多层耐火材料,经过干燥、硬化后形成型壳,然后去除蜡型进行浇注。这种工艺在保证一定精度和表面质量的同时,能够降低生产成本,提高生产效率 。在汽车发动机研发的赛道上,时间就是竞争力。某知名汽车制造商在研发一款新型高性能发动机时,就巧妙借助了快速铸造技术的力量。发动机的缸体和缸盖作为发动机的核心部件,其设计的创新和优化对发动机的性能起着决定性作用 。以往,采用传统铸造工艺,从模具设计到最终生产出合格的缸体和缸盖,往往需要漫长的时间。模具设计阶段,工程师们需要反复考量缸体和缸盖复杂的内部结构,包括冷却水道、燃油通道以及燃烧室的形状等,以确保发动机在高效运行的同时能够有效散热。这个过程通常需要数月时间,而且一旦在后续的试制过程中发现问题,对模具进行修改又将耗费大量的时间和成本。而这一次,该汽车制造商决定采用快速铸造技术。工程师们首先运用先进的 CAD 软件,精心设计出缸体和缸盖的三维模型。这个模型就像是一个精确的数字蓝图,包含了每个细微的设计细节。随后,通过 3D 打印技术,直接制造出用于铸造的砂型和砂芯。在这个过程中,3D 打印的高精度和快速成型能力得到了充分体现。原本需要花费大量时间制作的复杂型芯,现在只需几天时间就能完成打印。由于砂型和砂芯能够完美地呈现出设计模型的复杂结构,使得铸造出来的缸体和缸盖在尺寸精度和内部结构完整性方面都达到了极高的标准。而且,当研发团队根据试验结果对发动机的设计进行调整时,快速铸造技术的优势更是凸显出来。他们只需对 CAD 模型进行相应的修改,然后重新打印砂型和砂芯,就能迅速得到修改后的缸体和缸盖样件。最终,这款新型发动机的研发周期较以往缩短了近三分之一。快速铸造技术不仅帮助该汽车制造商节省了大量的时间和成本,还使得这款发动机能够提前推向市场,赢得了市场的先机。这款发动机凭借其卓越的性能,在市场上获得了广泛的认可,为企业带来了显著的经济效益和品牌提升 。在汽车改装领域,个性化需求正日益成为主流。对于追求独特风格的车主来说,一款与众不同的轮毂能够让他们的爱车脱颖而出。某专注于汽车改装的工厂就敏锐地捕捉到了这一市场需求,并通过快速铸造技术实现了个性化轮毂的定制服务。

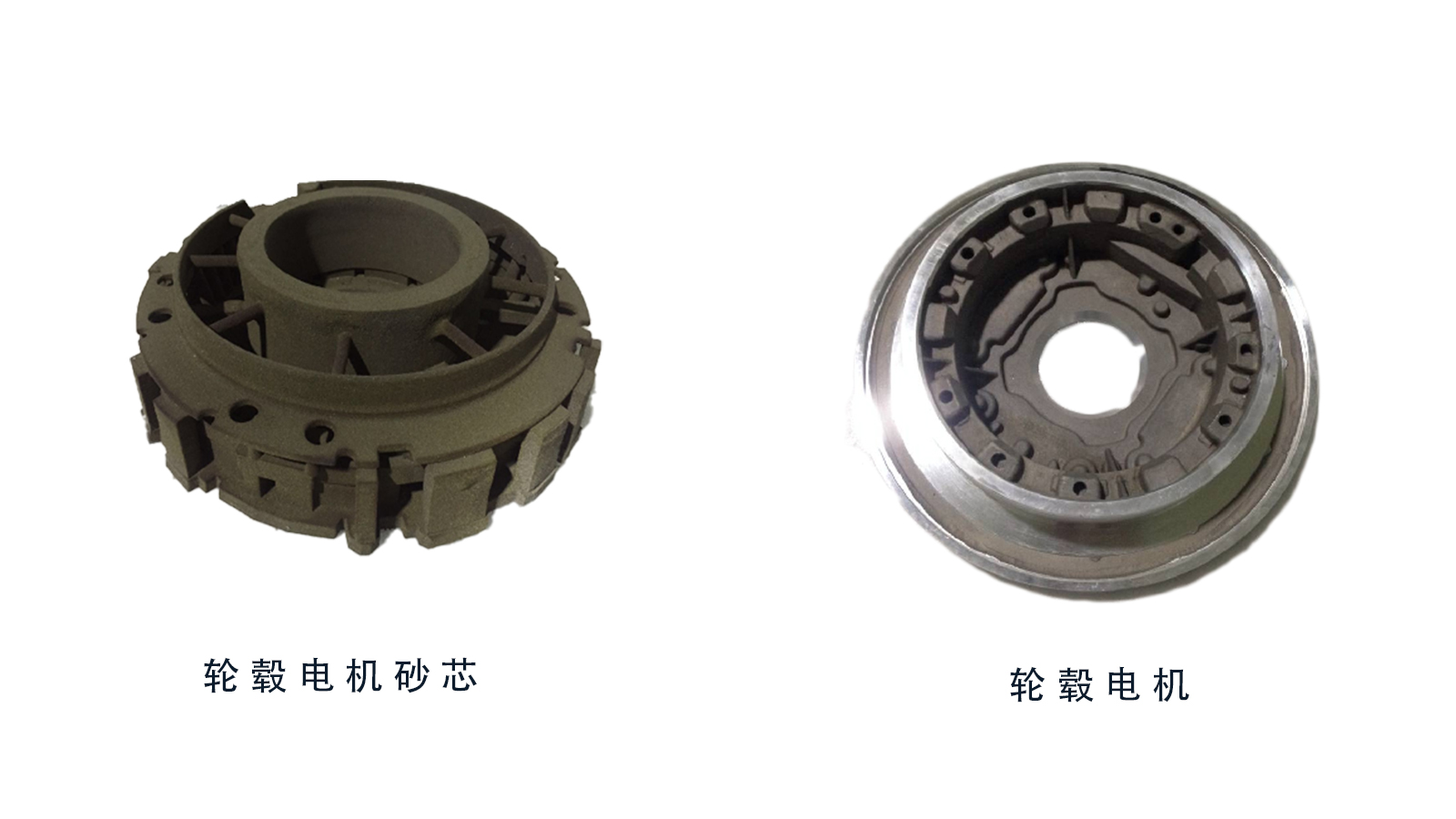

国恒科技产品图

传统的轮毂生产工艺,无论是金属型重力铸造还是低压铸造,都依赖于大规模生产的模具。这意味着,一旦模具确定,生产出来的轮毂样式就基本固定,难以满足个性化定制的需求。而机加工工艺虽然能够对轮毂进行一定程度的加工,但对于复杂的个性化外形设计,其加工能力也十分有限。为了突破这一困境,该改装厂采用了 3D 打印轮毂熔模配合石膏型铸造的创新工艺。当客户提出个性化轮毂的设计需求时,设计师们首先会根据客户的想法,利用专业的设计软件创建出轮毂的三维模型。这个模型可以包含各种独特的造型元素,如夸张的辐条设计、独特的轮毂边缘形状等。随后,通过 3D 打印技术,以光敏树脂等材料打印出轮毂的熔模。这些打印出来的熔模具有极高的精度和表面质量,能够完美呈现出设计模型中的每一个细节。打印完成后,将熔模进行一系列的后处理,使其表面更加光滑,尺寸更加精确。接下来,便是石膏型铸造环节。将经过处理的熔模组装成模组,然后浸入到特制的石膏浆料中。待石膏浆料固化后,通过加热等方式去除熔模,形成石膏型壳。由于石膏型具有良好的透气性和尺寸稳定性,能够为后续的金属液浇注提供理想的环境。在浇注过程中,将熔化的铝合金等金属液注入石膏型壳中,待金属液冷却凝固后,便得到了具有个性化设计的轮毂毛坯。最后,对轮毂毛坯进行机械加工、表面处理等后续工序,一款独一无二的个性化轮毂就诞生了。通过这种快速铸造工艺,该改装厂成功地为众多车主实现了他们的个性化轮毂梦想。这些个性化轮毂不仅在外观上独具魅力,而且在质量和性能上也毫不逊色于传统工艺生产的轮毂。这一创新举措不仅为改装厂赢得了良好的市场口碑,还拓展了其业务领域,带来了新的经济增长点 。展望未来,快速铸造技术在汽车零部件领域的发展前景令人充满期待。随着科技的持续进步,快速铸造将与更多先进技术深度融合,为汽车工业带来更为深远的变革。在材料应用方面,快速铸造将不断拓展新材料的使用边界。例如,高强度、轻量化的新型合金材料,如镁合金、钛合金等,正逐渐成为汽车零部件制造的热门选择。这些材料具有优异的性能,能够有效减轻汽车重量,提升燃油效率,符合当下汽车行业节能减排的发展趋势。而快速铸造技术的高精度成型能力,能够完美适应这些新材料的特性,实现复杂结构零部件的制造,推动汽车零部件向轻量化、高性能方向发展。快速铸造技术的应用范围也将不断拓展。除了目前在发动机、底盘等关键零部件的应用外,未来有望在汽车内饰、电子元件等领域实现更多突破。在汽车内饰方面,通过快速铸造可以制造出具有独特造型和功能的零部件,如带有复杂纹理的装饰件、符合人体工程学的座椅骨架等,为消费者带来更加个性化、舒适的驾乘体验。在汽车电子元件领域,快速铸造可以实现高精度、小型化的零部件制造,满足汽车智能化、电动化发展对电子元件的需求。

快速铸造技术与智能制造的融合也将成为未来的重要发展方向。通过引入人工智能、物联网等技术,实现快速铸造生产过程的智能化监控和管理。生产设备可以实时采集数据,对生产过程中的参数进行自动调整和优化,确保产品质量的稳定性和一致性。同时,智能制造还可以实现生产计划的智能化排程,根据订单需求和设备状态,合理安排生产任务,提高生产效率,降低生产成本。