服务热线

传真:0757-82268029

邮箱:guohengkeji@industry-cm.com

地址:广东省佛山市禅城区三友南路17号泛家居电商创意园6号楼F座二层

摘 要:本文介绍了一种砂型的快速成型工艺——喷墨打印。对其制造的砂型进行了性能检测分析,并利用砂型组芯工艺完成铸铁缸体的浇注试验模,提出了该技术在实施过程中的工艺要点。

关键词:喷墨打印;砂型;铸铁缸体;

1 引言

砂型喷墨打印技术由德国 Generis GmbH(现为 voxeljet GmbH)的 Ingo Ederer 和 Hoechsmann Rainer在 1998 年发明。现有德国 voxeljet 和 EXONE 两家公司研发及生产该工艺装备,在欧洲该技术已被广泛应用,但国内尚处起步阶段。初期它主要被应用于高端铸造产品的研发和复杂单件小批量制造。随着市场竞争和技术进步,采用砂型喷墨打印技术的成本优势将逐步显现,5-8 年内,有望在 500~1000 件的中小批量铸件的生产上逐步替代传统砂铸工艺。本文试验中使用的砂型由 voxeljet 公司设备加工生产。

2 砂型 喷墨打印 工艺 简介

砂型喷墨打印技术,是喷墨粉体粘接(Ink-Jet Powder Binding)3D 打印技术的一种。它采用喷墨式砂型打印机,将三维数据转化为二维截面,利用喷墨打印头打印出粘接剂将砂粒粘接在一起,层层叠加,直接生产砂型/芯。较传统工艺,一是省略了制模环节,缩短了产品生产周期;二是可以直接制作任意复杂形状的砂型,不受模具加工工艺限制;三是保证了砂型精度。结合合理的浇注系统设计,可大幅提高铸件成品率,降低生产成本。据目前已实施的案例,采用喷墨砂型 3D 打印技术,可以使产品试制周期从 3 个月

缩短至 3 周,从而大大增加开发迭代次数,显著提高批量生产成品率和质量。

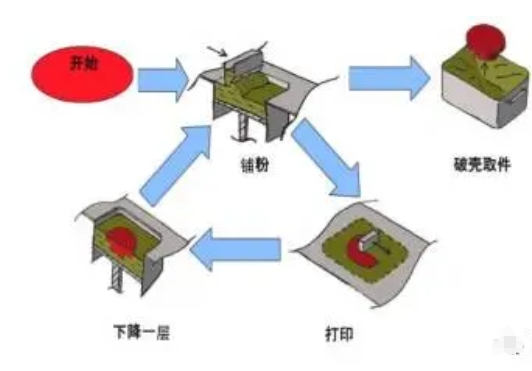

2.1 成型原理

砂型喷墨打印的工作原理如图 1 所示:系统先在工作台上铺一层粉(预混固化剂的砂粒);喷墨打印头根据 CAD 数据生成的截面形状在粉床上喷出粘接剂(呋喃树脂),打印出一个截面;工作缸下降一个层厚(砂型层厚0.2mm~0.4mm);系统不断重复上述步骤,直到完成所有截面的打印;最后固化的砂型从工作缸中取出,去除未固化的多余粉末,得到最终所需的砂型。

2.2 砂型性能检测分析

利用砂型喷墨打印加工 8 字试样、长条试样、圆柱试样,分别对其型砂的发气量、透气性、强度等进行了检测。

图 2. 喷墨打印砂型试样检测

其使用的原砂为 70/100 目的硅砂,树脂为呋喃树脂,发气量、强度、透气性等性能与手工造型使用的呋喃树脂砂性能相当 ,具体检测结果见下表 1。

表 1. 喷墨打印砂型性能检测结果

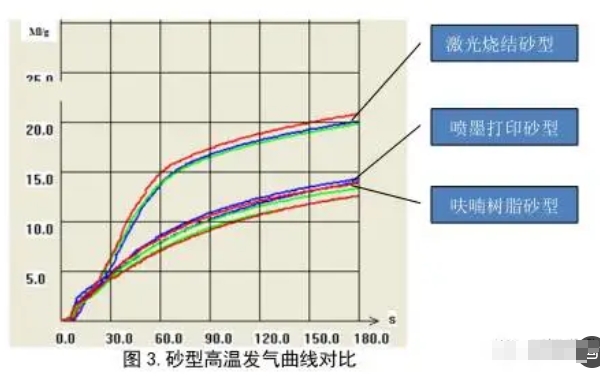

前期利用激光烧结砂型进行铸铁件浇注时,由于其砂型高温发气性能问题常导致铸件产生气孔缺陷,所以对其砂型高温发气性能进行了检测。设置温度985℃,对激光烧结、三种砂芯进行检测对比,喷墨打印和呋喃树脂砂发气性能接近,激光烧结砂芯发气量明显偏高。

图 3.砂型高温发气曲线对比

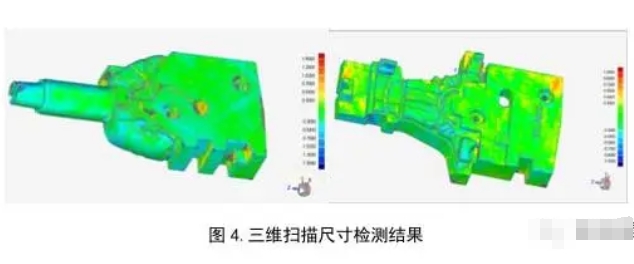

利用三维激光扫描设备对部分砂型进行了尺寸检测,检测结果见下图 4。设置尺寸偏差范围为±0.3mm,即图中绿色区域的偏差均在 ±0.3mm 以内。

2.3 喷墨打印砂型特点

打印粉体采用预混固化剂的铸造型砂,喷墨液体材料采用呋喃树脂,和传统呋喃树脂砂性能接近。发气量控制较低,透气性好,适合需要严格控制发气量的复杂砂芯制造,在高温金属的铸造方面存在优势。

打印出的砂型初始强度高,为最终强度的 80%,这使得水套等复杂薄壁砂芯破壳后处理更容易。没有二次固化变形问题,尺寸精度较高。打印速度快,产能高,成本低。采用宽幅打印头(幅宽 65mm 以上),效率是覆膜砂激光粉末烧结工艺的 10 倍以上,适合大型砂铸型的打印。

3 铸铁缸体试制

3.1 铸件试制工艺方案

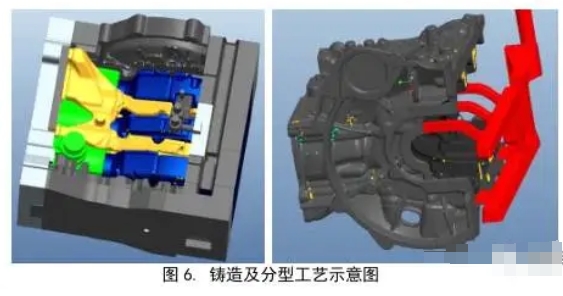

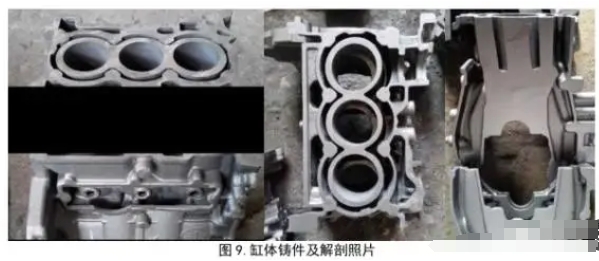

为了验证喷墨打印砂型的铸件浇注性能,选择开发过的三缸发动机缸体为试验载体,其结构如图 5 所示,铸件轮廓尺寸约 360mm×310 mm×270mm。分型工艺及铸造工艺完全采用原方案,砂型分为上、下外模,曲轴箱芯、端面芯、顶盖芯、水套芯、上下油道芯等,铸造工艺采用卧浇底注加中注。

3.2 砂型 检查及 准备

喷墨打印砂型的表面光洁度较好,砂型表面紧实度比模具制芯稍差,通过刷涂料可解决,满足组芯浇注要求。由于砂芯的尺寸精度较高,整个组芯、合型过程很顺利,不需要后期的打磨修整。

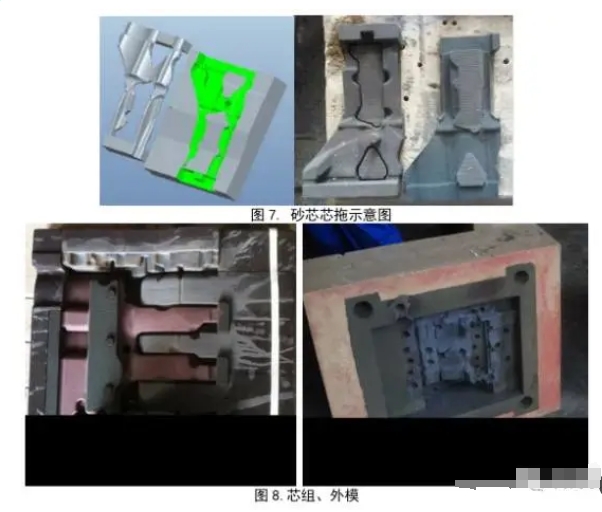

砂芯在运输过程中,油道芯及水套芯出现碎裂,后期通过设计砂芯芯拖,与砂芯同时加工,运输时将芯子放入其中,解决了砂芯运输碎裂问题。

在刷醇基涂料过程中,油道芯翻转时也发生过断芯的情况。分析原因为醇基涂料从砂芯表面侵入较深,砂芯吸湿后强度明显下降。后期将其改为水基涂料,浸涂后放入 150 度烘箱烘烤 30 分钟。也可通过刷涂一侧进行点燃干燥后再进行翻转处理另一面的方式解决断芯问题。

3.3 铸件浇注、清理 及检测

浇铸材料为常规 HT250,浇铸温度 1410℃-1400℃,所有浇注条件与常规工艺条件相同,无需特殊工艺处理。砂型的溃散性能优良,铸件清理容易。

清理后铸件外观无缺陷,表面光洁度良好,经过三维扫描检测,其尺寸精度较好,满足试制样件要求。解剖后铸件内部无气孔、缩松等铸造缺陷。

4 工艺 对比

为了对比喷墨打印砂型与激光烧结砂型的性能,并且尽量利用少量的外购砂芯结合本公司工艺完成复杂铸铁缸体的试制,对几种不同工艺进行浇注对比试验。

4.1 工艺方案制定

基于研究载体铸件的结构特点,以及激光烧结砂型和喷墨打印砂型的性能,制定以下三种工艺方案:

方案一:全部采用喷墨打印砂芯。

方案二:上、下外模采用铸型数控加工,其它采用激光烧结砂芯。

方案三:上、下外模采用铸型数控加工;端面芯、曲轴箱采用激光烧结砂芯;水套、顶盖、油道采用喷墨打印砂芯。

4.2 采取的工艺措施

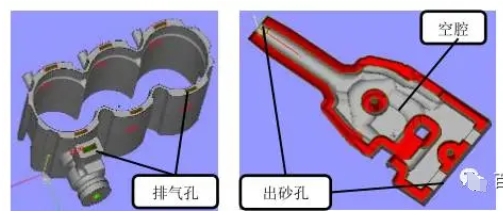

对激光烧结砂芯采取的特殊处理,曲轴箱芯进行抽壳后加工,水套芯、顶盖芯设计排气孔,提高其排气性能。

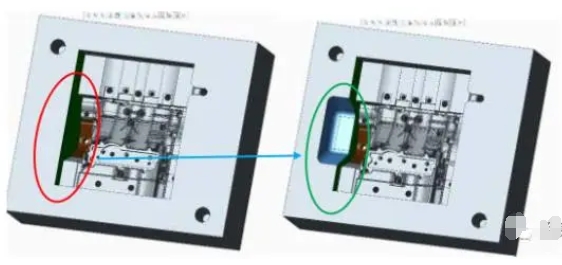

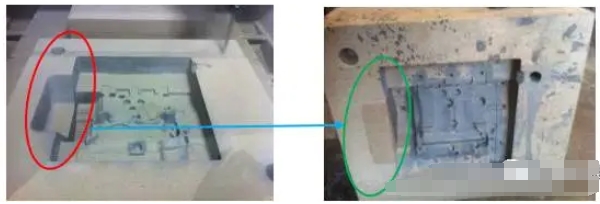

缸体外模铸型加工过程中,型腔深度太深,无法加工。在三维设计阶段将铸型深腔侧面的高端面进行切除,形成两个较浅的阶梯腔,达到可用较短刀具加工的效果,如下图所示。

将加工完成的砂型去除的部分再用自硬砂进行填补,一般用端面芯充当挡板进行填砂,以形成最初砂型的形状。利用此方法可降低对刀具长度的需求,并且利用较短的刀具更能保证砂型的加工精度。

在油道芯刷涂料过程中,翻动砂芯产生断裂问题。由于 3D 铺粉打印砂芯的强度较低,对于薄壁复杂砂芯尽量采用水基涂料。如使用醇基涂料,应刷完一面并燃烧完后再翻转处理另一面。使用空心曲轴箱芯时,曲轴箱的排气孔利用石棉网进行了封堵,避免浇注时产生铁水钻芯,如下图所示。

方案 2 铸件(芯子全部激光烧结砂芯):曲轴箱与油道壁处严重气孔缺陷,分析原因为油道芯中部位置产生的气体无法从芯子端头排出 。

方案 1 、方案 3 铸件表面无缺陷,解剖后内部无气孔、缩孔等缺陷。

4.3 方案对比

通过以上试验发现,方案一和方案三均可获得质量合格样件,但两种方案铸件的表面质量还存在一定差异:

铸件尺寸精度方面,方案三利用铸型数控加工的外模,由于最小刀具直径为 6mm,铸件某些细小的结构特征会有缺失,方案一则较完整。

铸件表面质量方面,芯子形成的表面质量相当,都有一定的阶梯纹。而由外模形成的表面,方案三利用铸型数控加工的表面无阶梯纹。

5 5 小结

喷墨打印砂型不仅具有加工速度快,尺寸精度高的优点外,其发气量及透气性等性能也更适合高温合金材料的浇注。在复杂铸铁件快速试制中,可充分利用其性能特点解决激光烧结砂型带来的气孔缺陷问题。

随着市场竞争与技术的发展,铸件开发试制的速度与质量要求逐步提升,相信喷墨打印砂型技术的优势将逐步显现,应用领域也必将逐渐扩大。

声明:

来源网络,如有侵权,联系我们马上删除。

上一篇: