服务热线

0757-82268029

佛山市国恒网络科技有限公司

传真:0757-82268029

邮箱:guohengkeji@industry-cm.com

网址:http://www.industry-cm.com

地址:广东省佛山市禅城区三友南路17号泛家居电商创意园6号楼F座二层

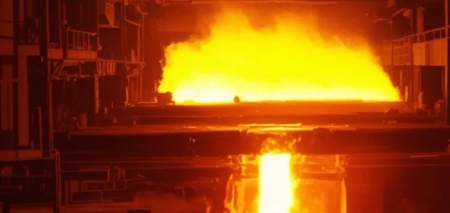

铸造生产过程中7个常见缺陷及解决方法,必须收藏学习

创建时间:2025-04-11 来源: 阅读量:219

目前,虽然很多传统铸造厂都有娴熟的铸造技术。但在生产过程中难免会出现疏漏,造成铸件缺陷。这些缺陷与铸造工艺、铸造材料等很多因素有关,对应的解决方法也不同。因此,要成功解决这些缺陷,我们要进行综合分析,下面为大家整理了铸件常会出现的7个缺陷及解决方法。

铸件局部有残缺、常出现在薄壁部位、离浇道最远部位或铸件上部。残缺的边角圆滑光亮不粘砂。 型砂中水分、煤粉含量过多,发气量大,或含泥量太高,透气性不良; 铸件上部残缺,直浇道中铁水的水平面与铸件的铁水水平面相平,边部略呈圆形。 浇道狭小,浇注速度又过快,当铁水从浇口杯外溢时,操作者误认为铸型已经充满,停浇过早。 对浇道狭小的铸型,适当放慢浇注速度,保证铸型充满。 铸件落砂过于剧烈,或在搬运过程中铸件受到冲撞而损坏; 滚筒清理时,铸件装料不当,铸件的薄弱部分在翻滚时被碰断; 冒口、冒口颈截面尺寸过大;冒口颈没有做出敲断面( 凹槽)。或敲除浇冒口的方法不正确,使铸件本体损伤缺肉。 铸件在落砂清理和搬运时,注意避免各种形式的过度冲撞、振击,避免不合理的丢放; 修改冒口和冒口颈尺寸,做出冒口颈敲断面,正确掌握打浇冒口的方向。 粘砂是一种铸件表面缺陷,表现为铸件表面粘附着难以清除的砂粒;如铸件经清除砂粒后出现凹凸不平的不光滑表面,称表面粗糙。 模板烘温过高,导致表面型砂干枯;或模板烘温过低,型砂粘附在模板上。 在透气性足够的情况下,使用较细原砂,并适当提高型砂紧实度; 模样上无圆角或拔模斜度小导致钩砂、铸型损坏后没修理或没修理好就合箱; 合箱时型内浮砂未清除干净,合箱后浇口杯没盖好,碎砂掉进铸型。 提高型砂中粘士含量、及时补加新砂,提高型砂表面强度; 模样光洁度要高,并合理做出拔模斜度和铸造圆角。损坏的铸型要修好后再合箱;缩短浇注前砂型的放置时间; 合箱或搬运铸型时要小心,避免损坏或掉入砂型腔砂粒; 披缝常出现在铸件分型面处,是垂直于铸件表面,且厚薄不均匀的薄片状金属突起物。胀砂是铸件内、外表面局部胀大,形成不规则的瘤状金属突起物。 铸件在分型面处有大面积的披缝,使铸型外形尺寸发生变化。抬箱过大,造成跑火——铁水自分型面外溢,严重时造成浇不足缺陷。

降低浇包位置,降低浇注速度;

声明:

来源网络,如有侵权,联系我们马上删除。