服务热线

传真:0757-82268029

邮箱:guohengkeji@industry-cm.com

地址:广东省佛山市禅城区三友南路17号泛家居电商创意园6号楼F座二层

在制造业中,金属铸造工艺的选择直接关系到产品质量、生产效率和成本控制。面对金属型铸造与砂型铸造两大主流工艺,许多企业常陷入纠结:究竟哪种方式更适合自己的需求?而近年来,随着3D打印技术在砂型铸造中的应用,传统生产模式正迎来一场革新。本文将从工艺对比、技术升级到选型建议,为您揭开答案。

一、金属型铸造

1. 金属型铸造(以压铸、金属型铸造为例)

定义:通过将熔融金属注入金属模具(如钢模)中成型,常用优点:

- 表面光洁度高,尺寸精度优异(可达IT8-IT9级);

- 适合大批量生产,效率高;

- 机械性能稳定,适合薄壁复杂件。

缺点:

- 模具成本极高(尤其是压铸),小批量生产不经济;

- 设计灵活性低,后期修改模具代价大。

适用场景:汽车零部件、3C电子产品外壳等大批量标准化产品。

2. 砂型铸造(传统工艺)

定义:利用砂型作为模具材料,一般通过手工或机器制模后浇注金属液,是最古老的铸造方法之一。

优点:

- 模具成本低,适合单件或小批量生产;

- 可制造大型、复杂结构件(如机床底座、阀门壳体);

- 材料适应性广(铸铁、铸钢等均可)。

缺点:

- 表面粗糙度高,后期加工量大;

- 生产周期长,人工依赖性强;

- 精度受限(通常为IT13-IT15级),易产生气孔、砂眼等缺陷。

适用场景:重型机械、航空航天大型部件、定制化产品。

3.砂型铸造的痛点与3D打印技术的破局

传统砂型铸造依赖手工制模或机器射砂成型,需经历设计木模/金属模→翻砂造型→合箱浇注的繁琐流程,存在两大核心问题:

1. 周期长:木模制作耗时数周,修改设计需重新制模;

2.复杂度受限:传统制芯难以实现中空流道、随形冷却等精细结构。

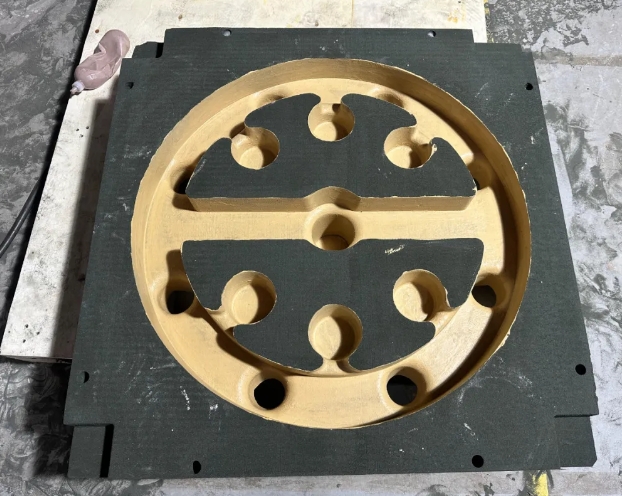

3D打印砂型(砂模)技术的诞生,彻底改变了这一局面:

- 无需模具,直接打印:通过数字化模型(CAD)驱动,逐层喷射树脂粘结砂粒,直接成型复杂砂型,节省90%以上制模时间;

- 突破设计极限:可制造传统工艺无法实现的异形气道、多孔结构,优化零件轻量化与功能性;

- 精度提升50%以上:打印砂型尺寸误差控制在±0.3mm以内,减少后续加工成本;

- 快速迭代试制:特别适合研发阶段的原型验证,支持当天设计、当天打印。

案例:某汽车企业采用3D打印砂型生产发动机缸体,将原型开发周期从45天缩短至5天,并成功集成内部冷却通道,使零件性能提升20%。

三、如何选择?关键决策因素解析

1. 生产批量:

- 大批量(>1000件):优选金属铸造(如压铸),模具成本摊薄后更具经济性;

- 小批量/单件:砂型铸造(尤其是3D打印)更灵活,成本更低。

2. 零件复杂度:

- 高度复杂或含内腔结构:3D打印砂型可免去分模、组芯步骤,直接一体成型;

- 简单几何外形:传统砂型或金属铸造仍具性价比。

3. 精度与表面要求:

- 高精度需求(如IT8级)首选金属铸造;

- 允许后期加工的场景,砂型铸造+3D打印能平衡成本与质量。

4. 交付周期:

- 紧急订单或快速原型开发,3D打印砂型可大幅压缩前置时间。

四、未来趋势:智能化铸造已成必然

随着工业4.0的推进,3D打印砂型技术正与模拟仿真、AI优化设计深度融合。企业无需在“低成本”与“高性能”间二选一——通过数字化砂型铸造,既能实现复杂设计,又能控制成本,尤其为航空航天、新能源等高端领域提供了全新解决方案。

结语

选择铸造工艺的本质,是权衡成本、效率与性能的三角关系。对于追求创新与敏捷制造的企业,3D打印砂型技术无疑是一把打开“柔性生产”大门的钥匙。下一次面对工艺选型时,不妨问自己:我的产品是否需要突破传统制造的边界?

声明:

来源网络,如有侵权,联系我们马上删除。

上一篇:

CNC零件加工怎样生产加工易变形的零件?