服务热线

传真:0757-82268029

邮箱:guohengkeji@industry-cm.com

地址:广东省佛山市禅城区三友南路17号泛家居电商创意园6号楼F座二层

铸造技术发展趋势方向:轻量化、精确化、强韧化、高效化、数字化、网络化和清洁化。近年来,对通过降低产品自重,以降低能源消耗和减少环境污染,提出了更迫切的需要,由于铝、镁合金的质量轻以及 它们的优异性能,受到各国的普遍重视,尤其是镁合金是金属中最轻的,而且其产品材料回收率高,被认为是一种最具 开发和发展前途的“绿色材料”。

一、消失模铸造

是先用成形机获得零件形状的泡沫塑料模型(代替铸模进行造型),接着涂抹耐火涂料及干燥,然后放入砂箱中填砂,并直接浇注液体金属,烧去塑料模型,得到铸件的方法 。是一种近无余量,精确成形的新工艺。

它无需取模,无分型面,无砂芯,并减少了由于型芯组合、合型而造成的尺寸误差, 因此,铸件没有飞边、毛刺和超模斜度,尺寸精度高;工序简单,生产效率高;生产清洁, 工人劳动强度低,要求技术熟练程度低;零件设计自由度大;投资少,成本低;但生产准备较复杂。材料主要是铝合金、铜合金、铁、钢,适用于各种形状铸件。出品率:40%~75%,毛坯利用率:70%~80%。

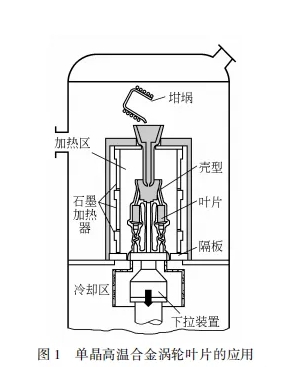

二、顺序凝固熔模铸造

由于科学技术的发展,传统的失蜡铸造技术已发展成为顺序凝固熔模铸造新技术,可以直接生产高温 合金单晶体燃气轮机叶片,这是精确铸造成形技术在航空、航天工业中应用的杰出范例 。从20世纪60年代初期等轴晶高温合金实心涡轮叶片发展到20世纪90年代中期单晶高温合金空心涡轮叶片,叶片的承温能力提高了400℃左右 。单晶高温合金涡轮叶片已在航空发动机上获得广泛应用。美国第四代战斗机F22所用的推重比为10的发动机的第二代单晶合金高压涡轮空心工作叶片是材料与铸造成形制造技术高度集成的杰出体现 。在这方面,我国与美国等工业发达国家相比,仍有较大差距。

三、熔模铸造(又称失蜡铸造)

它是用可熔(溶)性一次模和一次型(芯)使铸件成形的方法 。其铸件接近零件最后形状,可不加工,或加工量很小,就可直接使用,是一种近净形生产金属零件的先进工艺。

它可以铸造形状复杂的铸件,产品精密,合金材料不受限制,生产灵活性高,适应性强。但生产铸件尺寸不能太大,工艺流程繁琐,铸件冷却速度较慢,生产周期长。

材料主要是铝、镁、铜、钛四种合金,铸铁、碳钢、不锈钢、合金钢、贵金属、镍、钴基高温合金。适用于复杂铸件。出品率:30%~60%,毛坯利用率:90%。

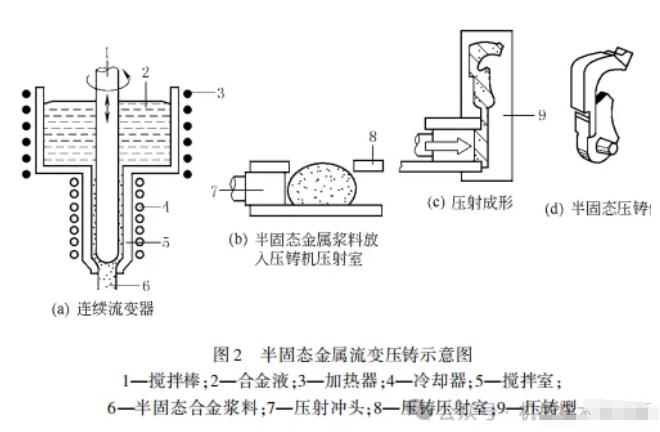

四、半固态金属铸造

1.原理和特点

是利用球状初生固相的固液混合浆料铸造成形;或先将这种固液混合浆料完全凝固成坯 料,再根据需要将坯料切分,并重新加热至固液两相区,利用这种半固态坯料进行铸造成形。 这两种方法均称为半固态金属铸造 。

2.工艺过程分类

其工艺过程主要分为两大类:

(1)流变铸造 是利用剧烈搅拌等方法制出预定固相分散的半固态金属料浆进行保温,然后将其直接送入成形机,铸造或锻造成形。采用压铸机成形的称为流变压铸,采用锻造机成形的,称为流变锻造。

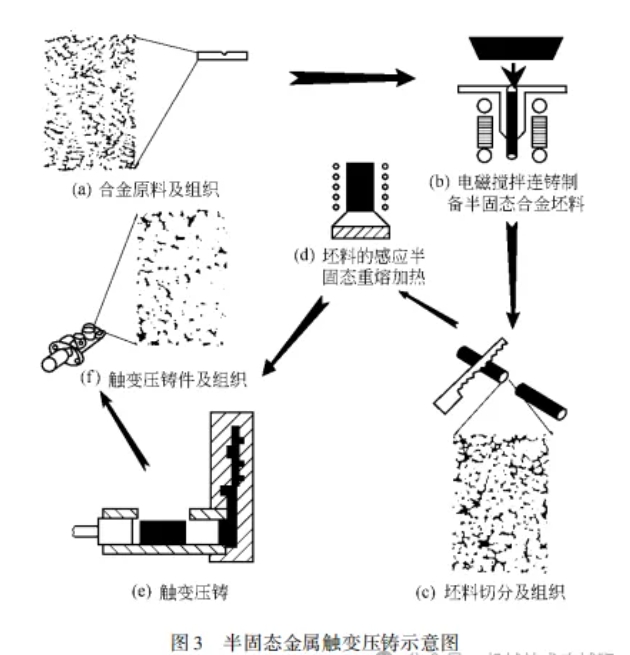

(2)触变铸造 也是利用剧烈搅拌等方法制出球状晶的半固态金属料浆,并将它进一步凝固成锭坯或坯料,再按需要将坯料分切成一定大小,重新加热至固液两相区,然后利用机械搬运将其送入成形机,进行铸造或锻造。根据采用成形机不同,也可分为触变压铸、触变锻造等。

3.优点

①在重力下,重熔加热后的黏度很高,可机械搬运,便于实现自动化,在高速剪切作用下,黏度又可迅速降低,便于铸造;②生产效率高;③改善了金属的充型过程,不易发生喷溅,减少了合金的氧化和铸件裹气,提高了铸件的致密性,可通过热处理进一步强化,其强度比液体金属压铸件更高;④减少了凝固收缩,铸件收缩孔洞减少,可承受更高液体压力;⑤铸件不存在宏观偏析,性能更均匀;⑥其固相分散,便于调整,借此改变半固态金属料浆或坯料的表面黏度以适应不同工件的成形要求;⑦铸件为近终化成形,大幅度减少毛坯加工量,降低了生产成本;⑧充型温度低,减轻了对模具的热冲击,提高了模具寿命;⑨节约能源25% ~ 30%;⑩操作更安全,工作环境更好;半固态金属的黏度较高,便于加入增强材料(颗粒或纤维)廉价生产复合材料;充填应力显著降低,因此,可成形很复杂的零件毛坯,其铸件性能与固态锻件相当,而降低了成本。

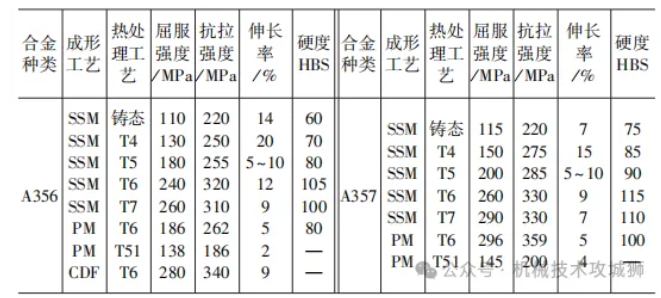

4.不同铸件力学性能比较

A356 和 A357 合金半固态触变压铸件与其他铸件的力学性能比较

注:SSM—半固态触变压铸件,PM—金属型铸件,CDF—闭模锻件

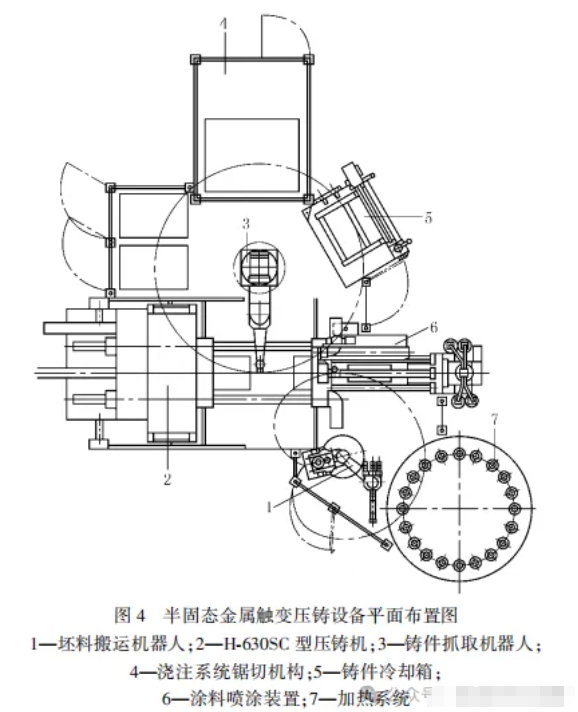

5.应用

由于半固态金属及合金坯料的加热、输送很方便,并易于实现自动化操作,因此,当固态金属触 变压铸和触变锻造已成为当今金属半固态成形中的主要工艺方法 。但流程更短、成本更低的半固态金属及合金的流变成形技术也正在逐步进入实际商业应用。

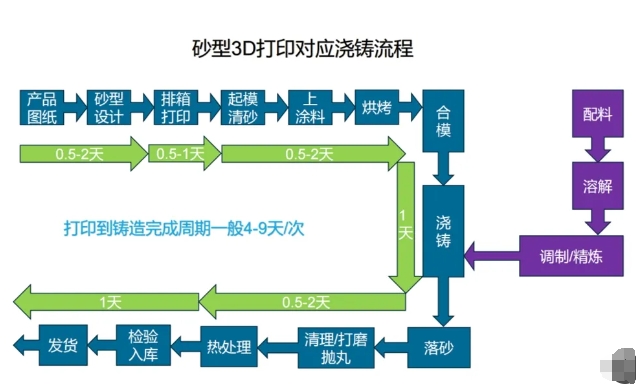

五、快速铸造

快速铸造是利用快速成形技术直接或间接制造铸造用熔模、消失模、模样、模板、铸型或型芯等,然后结合传统铸造工艺快捷地制造铸件的一种新工艺。

快速铸造与传统铸造比较有下列特点:

(1)适宜小批量、多品种、复杂形状的铸件

(2)尺寸任意缩放,数字随时修改,所见即所得

(3)工艺过程简单,生产周期短,制造成本低

(4)返回修改容易

(5)CAD 三维设计所有过程基于同一数学模型

(6)设计、修改、验证、制造同步

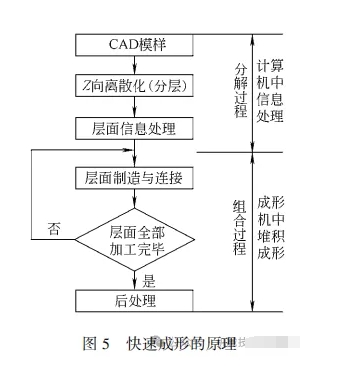

快速成形技术是指在计算机控制与管理下,根据零件的CAD模型,采用材料精确堆积的方法制造原型或零件的技术,是一种基于离散/堆积成形原理的新型制造方法。

原理:它是先由 CAD 软件设计出所需零件的计算机三维实体模型,即电子模型。然后根据工艺要求,将其按一定厚度进行分层,把原来的三维电子模型变成二维平面信息(截面信息)。再将分层后的数据进行一定的处理,加入加工参数,生成数控代码,在微机控制下,数控系统以平面加工方式,顺序地连续加工出每个薄层模型,并使它们自动粘接成形。这样就把复杂的三维成形问题变成了一系列简单的平面成形问题。

特点:它是一种新的成形方法,不同于传统的铸、锻、挤压等“受迫成形”和车、铣、钻等“去除成形”。它几乎能快速制造任意复杂的原型和零件,而零件的复杂程度对成形工艺难度、成形质量、成形时间影响不大。

(1) 高度柔性 它取消了专用工具,在计算机的管理和控制下可以制造任意复杂形状的零件,将信息过程和物理过程高度相关地并行发生,把可重编程、重组、连续改变的生产装备用信息方式集中到一个制造系统中,使制造成本完全与批量无关。

(2) 技术高度集成 是计算机技术、数控技术、激光技术、材料技术和机械技术的综合集成 。计算机和数控技术为实现零件的曲面和实体造型、精确离散运算和繁杂的数据转换,为高速精确的二维扫描以及精确高效堆积材料提供了保证;激光器件和功率控制技术使采用激光能源固化、烧结、切割材料成为现实;快速扫描的高生产率喷头为材料精密堆积提供了技术条件等。

(3) 设计、制造一体化 由于采用了离散/堆积的加工工艺,工艺规划不再是难点, CAD 和 CAM 能够顺利地结合在一起,实现了设计、制造一体化。

(4) 快速性 从CAD设计到原型加工完毕,只需几小时至几十小时,复杂、较大的零部件也可能达几百小时,从总体看,比传统加工方法快得多。

快速铸造可以将CAD模型快速有效地转变为金属零件。它不仅能使过去小批量、难加工、周期长、费用高的铸件生产得以实现,而且将传统的分散化、多工序的铸造工艺过程集成化、自动化、简单化 。它的推广应用对新产品开发试制和单件小批量铸件的生产,产生积极的影响,SLA或SL适合成形中、小件,可直接得到类似塑料的产品。

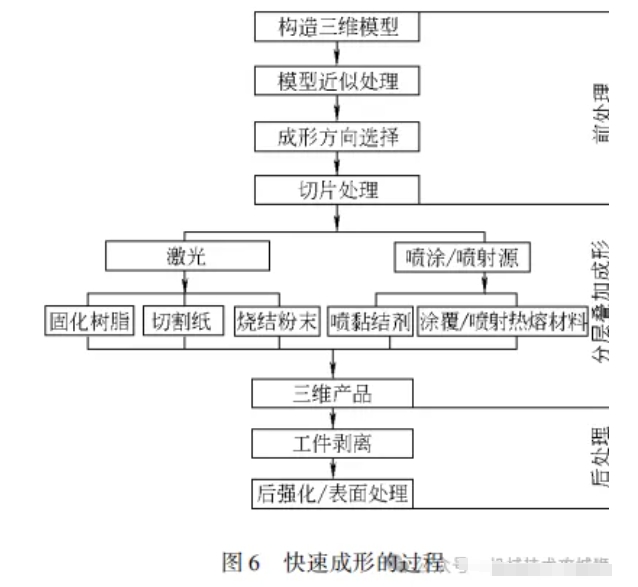

几种典型工艺

(1)液态光敏聚合物选择性固化成形(简称SLA或SL)这种工艺的成形机原理如图7所示,由液槽、升降工作台、激光器(为紫外激光器,如氦隔激光器、氩离子激光器和固态激光器)、扫描系统和计算机数控系统等组成。液槽中盛满液态光敏聚合物,带有许多小孔的升降工作台,在步进电动机的驱动下,沿Z轴作往复运动,激光器功率一般为10~200mW , 波长为320 ~ 370nm , 扫描系统为一组定位镜,它根据控制系统的指令,按照每一截面轮廓的要求作高速往复摆动,从而使激光器发出的激光束发射并聚焦于液槽中液态光敏聚合物的上表面,并沿此面作X-Y方向的扫描运动。在受到紫外激光束照射的部位,液态光敏聚合物快速固化形成相应的一层固态截面轮廓。

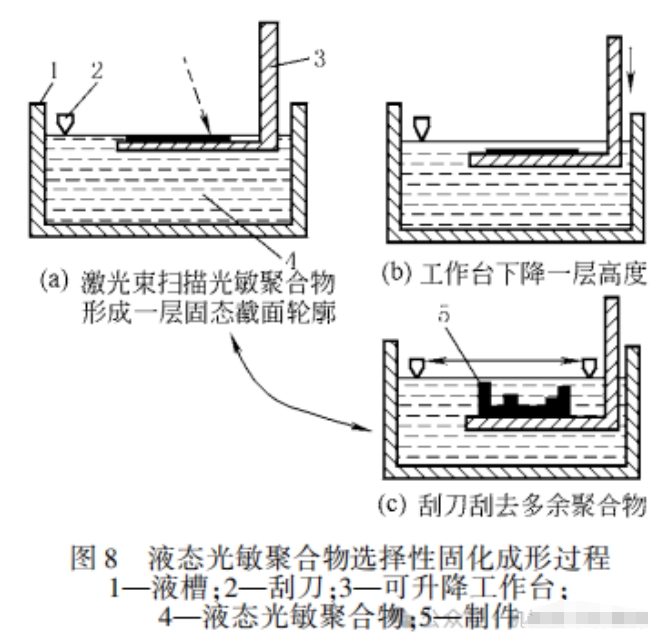

它的成形过程如图8所示,升降工作平台的上表面处于液面下一个截面层厚的高度,该层液态光敏聚合物被激光束扫描发生聚合固化,并形成所需第一层固态截面轮廓后,工作台下降一 层高度,液态光敏聚合物流过已固化的截面轮廓层,刮刀按设定的层高,刮去多余的聚合物,再对新铺上的一层液态聚合物进行扫描固化,形成第二层所需固态截面轮廓,它牢固地黏结在前一层上,如此重复直到整个工件成形完成。

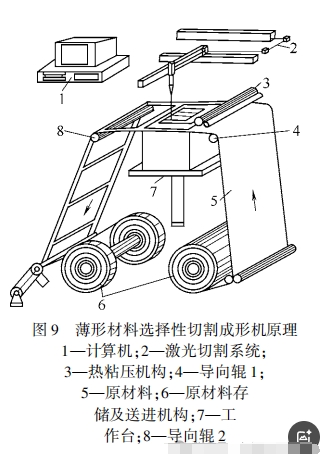

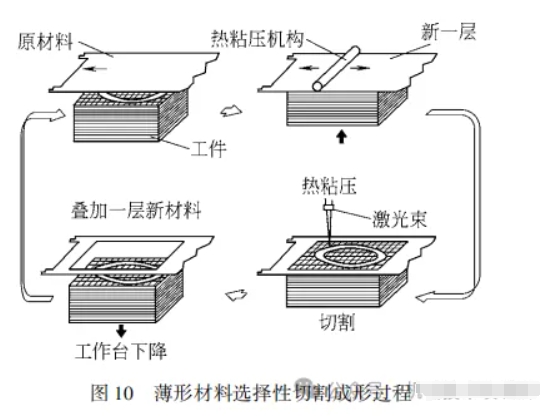

(2)薄形材料选择性切割成形(简称LOM)这种工艺的成形机原理如图9所示,它由计算机、原材料存储及送进机构、热粘压机构、激光切割系统、可升降工作台和数控系统、模型取出装置和机架等组成 。其成形过程如图10所示,计算机接受和存储工件的三维模型,沿模型的高度方向提取一系列的横截面轮廓线,向数控系统发出指令,原材料存储及进给机构将存于其中的原材料逐步送至工作台上方,热粘压机构将一层层材料粘合在一起。激光切割系统按照计算机提取的横截面轮廓线,逐一在工作台上方的材料上切割出轮廓线,并将无轮廓区切割成小方网格,这是为了在成形之后能剔除废料,可升降工作台支承正在成形的工件,并在每层成形之后,降低一层材料厚度,以便送进、粘合和切割新的一层材料。数控系统执行计算机发出的指令,使一段段的材料逐步送至工作台的上方,然后粘合、切割,最终形成三维工件。最适合成形中、大件以及多种模具。

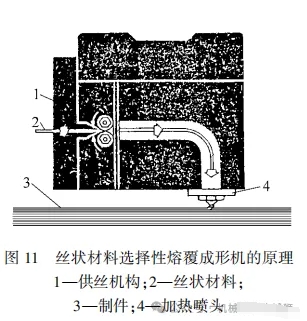

(3)丝状材料选择性熔覆成形(简称FDM)这种工艺的成形机的原理图如图11所示,加热喷头在计算机的控制下,根据截面轮廓的信息作X-Y平面运动和Z方向运动。丝状热塑性材料,如ABS及MAB塑料丝、蜡丝、聚烯烃树脂丝、尼龙丝、聚酰胺丝等由供丝机构送至喷头,并在喷头中加热至熔融态,然后被选择性地涂覆在工作台上,快速冷却后形成截面轮廓。完成一层成形后,喷头上升一截面层的高度,再进行下一层的涂覆,如此循环,最终形成三维产品。为提高成形效率,可采用多个热喷头进行涂覆。由于结构的限制,加热器的功率不能太大,因此,实芯柔性丝材一般为熔点不太高的热塑性塑料或蜡料。适合制造中、小塑料件和蜡件。

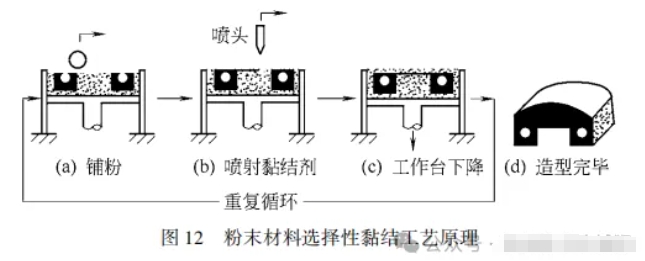

(4)粉末材料选择性黏结成形(简称TDP) 是用多通道喷头在计算机的控制下,根据截面轮廓信息在铺好的一层粉末材料上有选择性地喷射黏结剂使部分粉末黏结,形成截面轮廓 。一层成形完成后,工作台下降一截面层的高度,再进行下一层的黏结,如此循环,最终形成三维工件 。一般情况下,黏结得到的工件必须放在加热炉中,进一步固化或烧结,以便提高黏结强度。其工艺原理如图 12 所示。

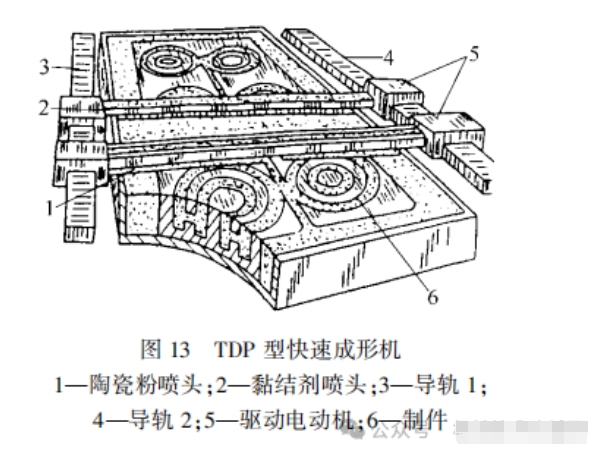

图 13 是按上述原理设计用于制作陶瓷模的TDP型快速成形机,它有一个陶瓷粉喷头1 , 在直线步进电动机的驱动下,沿Y方向作往复运动,向工作台面喷洒一层厚度为100~ 200μm 的陶瓷粉;另一个黏结剂喷头2 , 也用步进电动机驱动,跟随1 , 有选择性地喷洒黏结剂,黏结剂液滴的直径为15 ~ 20μm。该工艺成形工件表面不够光洁,必须对整个截面进行扫描黏结,成形时间较长。采用多喷头可提高成形效率。适合成形小件。

-End-

声明:内容来源网络,用于学习交流,若侵权请联系我们删掉,谢谢。

上一篇: