服务热线

传真:0757-82268029

邮箱:guohengkeji@industry-cm.com

地址:广东省佛山市禅城区三友南路17号泛家居电商创意园6号楼F座二层

提到深孔加工,相信大家都知道其加工精度和表面质量要求都很高,且有的被加工材料的切削加工性较差,排屑则成为生产中一大难题。

首先我们来复习一下什么深孔加工,深孔加工就是孔的长度与孔的直径比大于5的孔。深孔加工一般深孔多数情况下深径比L/d≥100。如油缸孔、轴的轴向油孔,空心主轴孔和液压阀孔等等。

深孔加工在机械加工领域中占有非常重要的地位,约占孔加工量的40%。随着科学技术的进步,新型高强度、高硬度和高价值难加工深孔零件的不断出现,加工工件在加工深度、加工精度以及加工效率上要求的不断提高,使得深孔加工成为机械加工的关键工序和加工难点。

深孔加工的工艺特点

1、刀杆受孔径的限制,直径小,长度大,造成刚性差,强度低,切削时易产生振动、波纹、锥度,而影响深孔的直线度和表面粗糙度。

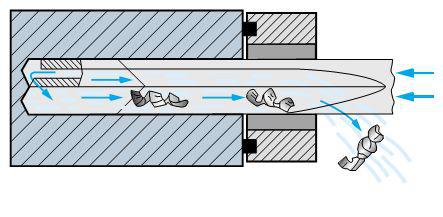

2、在钻孔和扩孔时,冷却润滑液在没有采用特殊装置的情况下,难于输入到切削区,使刀具耐用度降低,而且排屑也困难。

3、在深孔的加工过程中,不能直接观察刀具切削情况,只能凭工作经验听切削时的声音、看切屑、手摸振动与工件温度、观仪表(油压表和电表),来判断切削过程是否正常。

4、切屑排除困难,必须采用可靠的手段进行断屑及控制切屑的长短与形状,以利于顺利排除,防止切屑堵塞。

5、为了保证深孔在加工过程中顺利进行和达到应要求的加工质量,应增加刀具内(或外)排屑装置、刀具引导和支承装置和高压冷却润滑装置。

6、刀具散热条件差,切削温度升高,使刀具的耐用度降低。

深孔加工操作时要注意主轴和刀具导向套、刀杆支撑套、工件支撑套等中心线的同轴度应符合要求;切削液系统应畅通正常;工件的加工端面上不应有中心孔,并避免在斜面上钻孔等等。

由于深孔加工工艺复杂,所以加工过程中需注意如下几点:

1、钻孔前必须先打中心点避免钻头静点触底,可导引钻头在正确的钻孔位置上,位置偏移时需停止并调整。

2、加工孔钻时,钻头即将钻穿之瞬间,扭力极大,此时需较轻压力慢进刀以免钻头因受力过大而扭断。

3、钻孔时应先行钻大直径孔,再钻小孔径并注意排屑,如果出现钻头破碎或突然停止的现象,可能是因为磨利或钻孔时急冷急热或是进刀太快,找出对于原因即可解决问题。

4、使用钻头后检查有无破损、钝化等问题,如发现需及时研磨、修整, 存放时钻头应对号入座,方便以后取用省时。

深孔加工的工艺特点及排屑方法

深孔加工的排屑

如何破解深孔加工的难题,关键在于排屑,不过深孔加工除了排屑这个大难题,还有其它的难点,比如不能直接观察切削情况,仅凭声音、切屑、观察机床负荷、油压等参数来判断排屑与钻头磨损情况;切屑热不易传出;因钻杆长、刚性差、易振动,会导致孔轴线易偏斜,影响价格精度及生产效率。

关于深孔加工你还有哪些知识点要补充呢?

声明:原文来自网络,如有侵权请告知,我们马上删除!

扫码关注,和你一起分享工业干货

你是采购商?想个性小批量定制?

你是供应商?想获得更多订单?

点击这里免费注册

————————![]() 国恒网络科技 零部件小批量定制 采供整合云平台

国恒网络科技 零部件小批量定制 采供整合云平台 ![]() —————————

—————————