服务热线

传真:0757-82268029

邮箱:guohengkeji@industry-cm.com

地址:广东省佛山市禅城区三友南路17号泛家居电商创意园6号楼F座二层

作为各类风机、泵、压缩机等产品的的核心部件,叶轮目前主要运用在钢铁、化工、汽车及各类轻工行业,且在航空、航天等领域用前景广阔。相较一般叶轮,闭式叶轮一般由上、下盖板及内部叶片组成,内部型腔较多且形状复杂。目前,闭式叶轮主要通过精密熔模铸造,而熔模铸造所需要的蜡模多采用金属模具压型制作,其存在开发成本高,开发周期长,容错率低等问题。基于数字光处理(Digital Light Procession,DLP)-3D打印技术与传统熔模铸造相结合的快速铸造技术研究,将具有复杂型腔结构的闭式叶轮作为研究对象。在复杂铸件的生产过程中,金属型的制作以及冒口的粘接工序耗费了大量的时间和费用成本。在传统蜡模浇注系统设计时,受到结构设计和制作难度限制,为了降低成本、提高效率,浇注系统设计有时并不能完全满足产品的浇注充型要求。本研究使用3D打印机将蜡模一次成形,不考虑因铸型结构复杂造成的制作难度,并为验证设计的可行性,优化了铸型开发流程。根据闭式叶轮模型及其内部结构对浇注系统进行设计,通过ProCast软件模拟铸型的充型过程,并对充型仿真过程的各项参数进行分析,根据分析结果使用基于DLP-3D打印机制作蜡模并进行铸造验证,最终获得闭式叶轮铸件。

闭式叶轮的模型分析及浇注系统设计

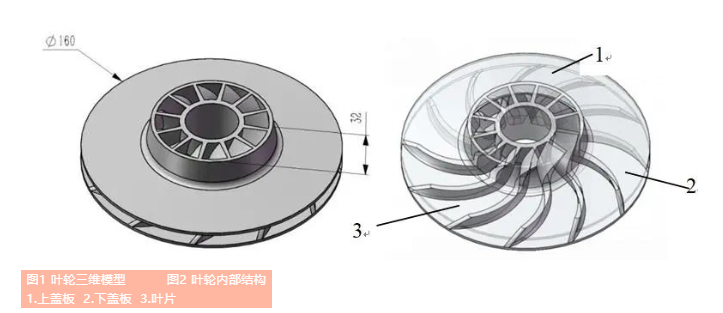

某型闭式叶轮外形尺寸为φ160 mm *32 mm,三维模型见图1。叶轮内部由均匀分布的12片0.8~3 mm变厚度叶片及上、下盖板组成,内部结构见图2。该叶轮内部结构复杂,且由于内部叶片较薄,易产生充型不完全、缩孔、缩松等缺陷。因此,尝试采用重力浇注与熔模铸造相结合的方式制造闭式叶轮。

由于DLP技术具有可制作任意复杂形状三维实体模型,所以模型及浇注系统设计过程中无需过多考虑复杂结构的制作难度,可设计多套浇注系统方案。本课题对叶轮铸造的3种浇注方案进行了模拟仿真,结果见图3。通过仿真模拟,浇注方案a、b铸型存在明显缺陷,而方案c铸型完整,缺陷主要存在于冒口处,故经过对比分析后选择方案c为浇注系统方案。

浇道设置在模型中部,通过8个内浇道同模型本体相连,为保证充型完整,并考虑浇注工艺的合理性,在模型下盖板设置了12个冒口,浇注系统见图4。

02.闭式叶轮铸型模拟仿真

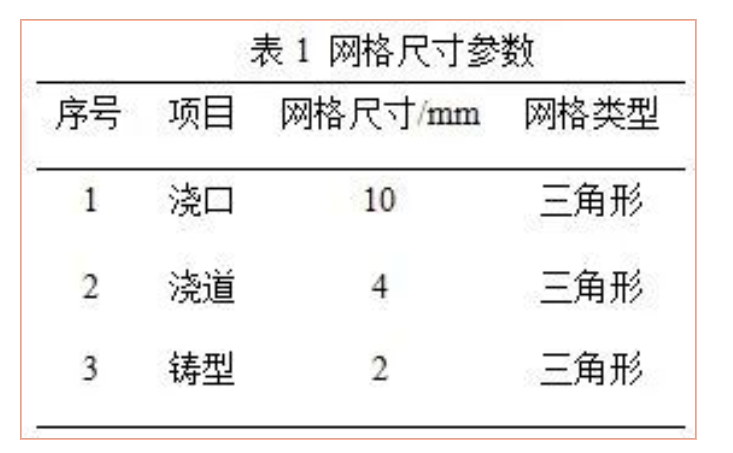

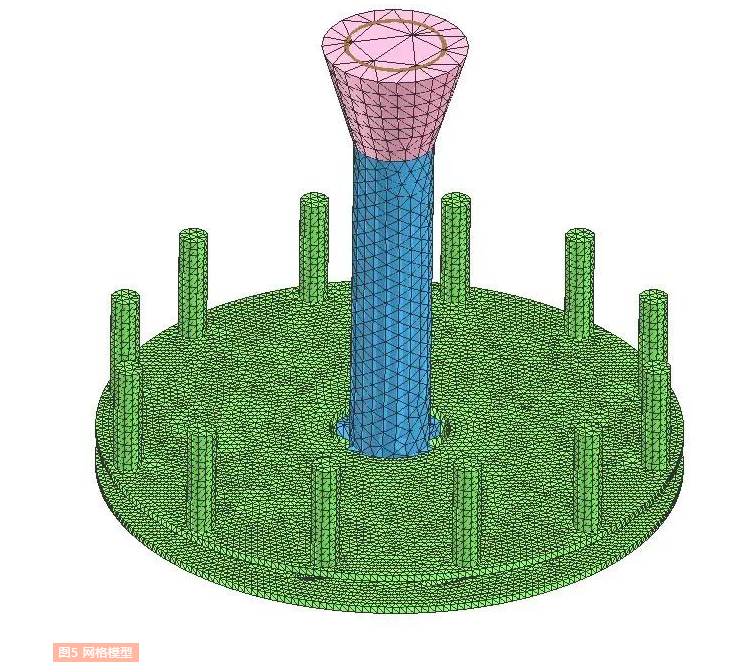

使用ProCAST软件进行铸造模拟,需先使用Visual-Mesh模块对模型进行网格划分,为了兼顾仿真的准确性及仿真效率,分别对浇注系统、叶轮本体进行网格划分,网格尺寸参数见表1,网格模型见图5。

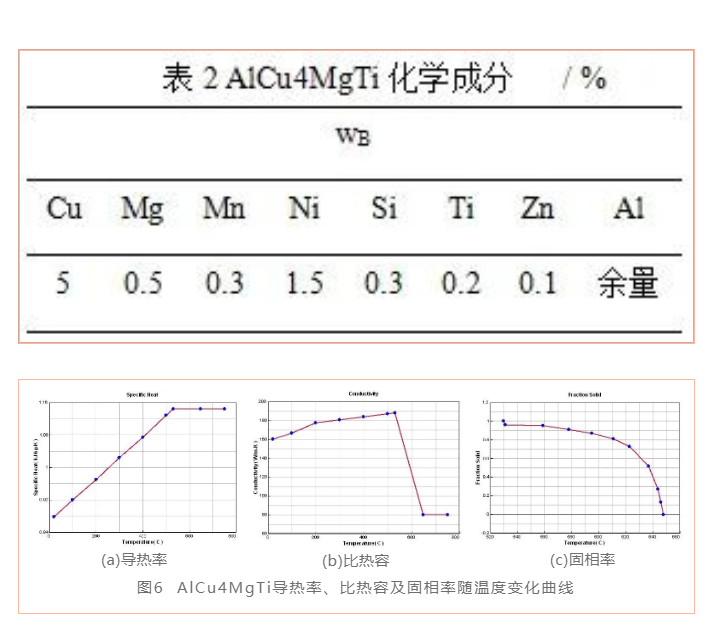

铸型材料为AlCu4MgTi,其热导率为190 W/m.K,比热容为1.15 kJ/kg.K,固相线温度为530 ℃,液相线温度为648 ℃。其化学成分见表2,热导率、比热容、固液相线温度变化曲线见图6。

型壳的主要材料为硫酸钙、氧化锆、氧化钙、氧化硅及氧化铝,将其按一定比例混合制备,常温状态下为300~800目不规则粉末。根据实际工况,设置换热系数为500 W/m2.K,型壳预热至25℃,铸型浇注温度为720℃。采用重力方式浇注,浇注时间为10 s,金属液流速0.0649 kg/s。采用空冷,散热系数为10W/m2.K,环境温度为20 ℃。

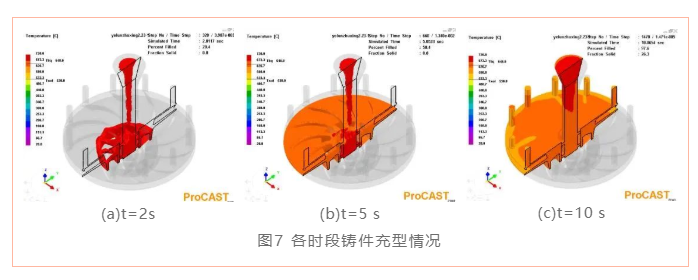

图7为充型时间为2、5、10 s的仿真模拟。可以看出,整个充型过程金属液充型过程平稳无飞溅。经10 s充型完成,冒口、浇道、浇口为叶轮铸型最后充型完成部分,铸型表面未见浇不足现象。

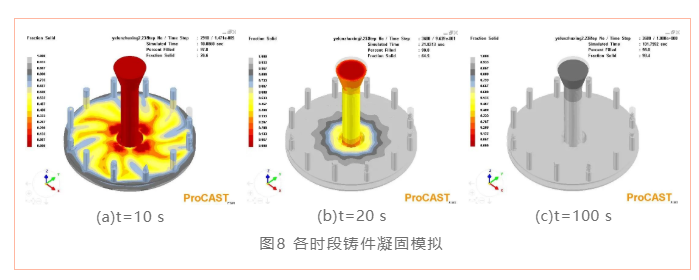

图8为各时段铸件的凝固模拟。从图8a可发现,在t=10 s时叶轮铸件完成浇注并开始逐渐凝固,叶片及上盖板部分首先凝固;从图8b、图8c可看出,铸型逐渐由外而内经下盖板,冒口、内浇道、直浇道及浇口顺序凝固,整个铸型凝固过程符合铸造工艺规范,有利于预防缩孔、缩松等缺陷。

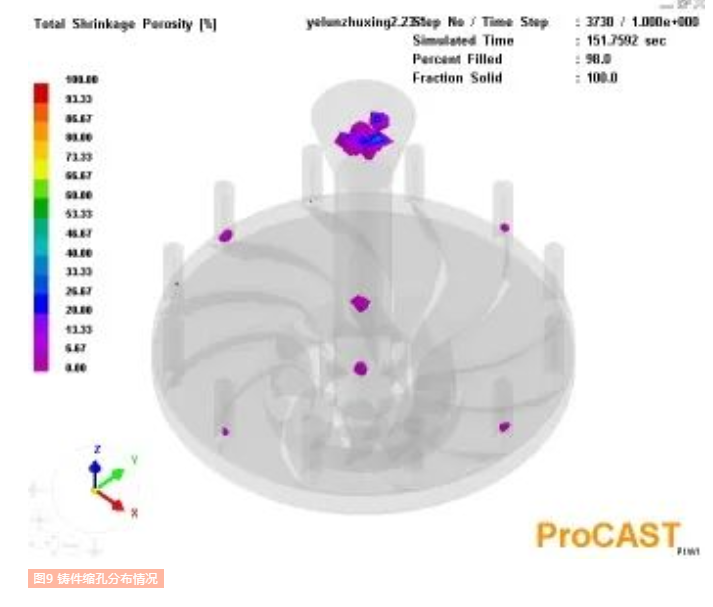

图9为铸型内部的缩孔缺陷分析图。可以看出,缩孔主要发生在浇口、直浇道及冒口,叶轮铸型本体无缩孔发生。

图9为铸型内部的缩孔缺陷分析图。可以看出,缩孔主要发生在浇口、直浇道及冒口,叶轮铸型本体无缩孔发生。

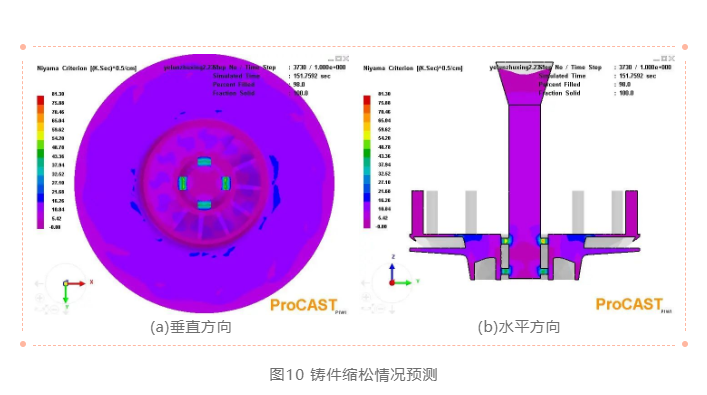

图10为叶轮铸件基于Niyama判据的缩松分布预测。可以看出,缩松倾向主要分布在内浇道。

04.铸型的快速原型制作及浇注

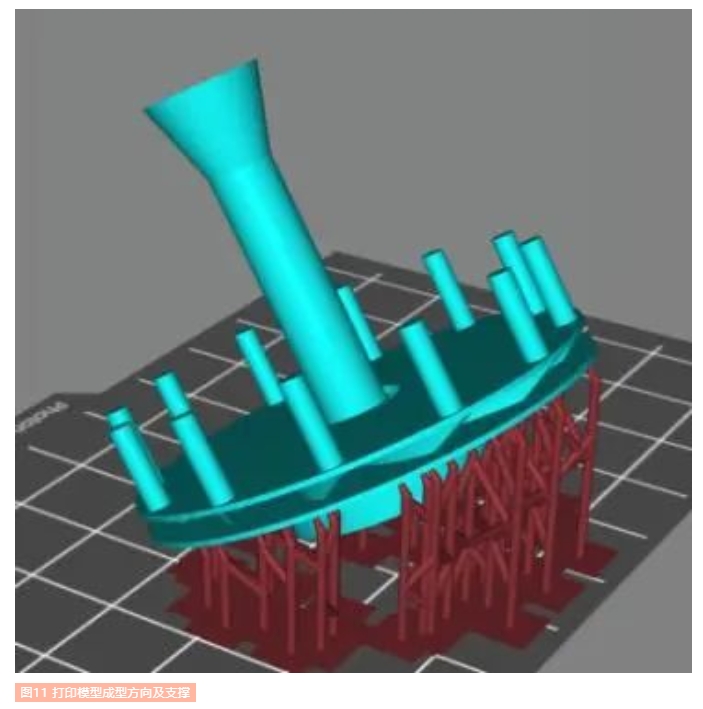

通过DLP技术制作闭式叶轮及浇注系统蜡模。DLP技术作为近些年发展起来的一种3D打印技术,相较于传统的熔融沉积成型(Fused Deposition Modeling,FDM)、光固化成型(Stereo Lithography Appearance,SLA)技术,其具有成本低、精度高的优势。闭式叶轮及浇注系统蜡模材料采用eResin-LD2010铸造用光敏树脂。铸型和浇注系统一次打印成形。将蜡模原型打印参数设置为打印层高0.05 mm,每层曝光时间8 s。经过软件计算,该蜡模消耗光敏树脂约260 mL,制作成本仅约传统蜡模铸造工艺的几十分之一。原型支撑设置及成型方向见图11。

蜡模原型打印完成并从打印机内取出后,将原型放在无水乙醇中清洗约1 min,洗净附着在原型上的树脂残液。为保证蜡模原型强度,将清洗后的蜡模原型放置在紫外光固化箱内固化30 min。蜡模原型制作完成后见图12,观察原型表面,光洁度好,未见明显层纹,符合铸造精度等级CT6要求。

3D打印铸型蜡模原型完成后,使用蜡模原型作为熔模进行精密熔模铸造。制作完成的蜡模原型需放置在耐热橡胶底座上,注意保持原型垂直,可适当使用粘接剂。蜡模原型放置见图13。

浇注后叶轮铸件见图14,对铸件进行超声波无损探伤,未见明显如缩孔、夹砂、气孔等缺陷。经外观检测,铸件外形充型完全,未见明显外观缺陷,产品符合质量要求。

(1)通过ProCAST软件对闭式叶轮的铸造过程进行模拟仿真,对铸造过程中可能产生的缺陷进行预测。通过分析,铸造缺陷主要集中在冒口、浇道等处,通过加工手段去除后,不影响铸件性能,据此检验了浇注方案的合理性。

(2)通过DLP 3D打印技术制作了铸型及浇注系统蜡模原型,省去了传统熔模铸造工艺中蜡模模具设计制作及铸型粘接等环节,可降低生产成本,提高生产效率。生产过程中,铸件外型越复杂越能体现该技术优势。

(3)通过试验验证,使用DLP 3D打印技术制造的闭式叶轮,铸件充型完整,未见明显缺陷,产品质量符合技术要求。

文献引用格式:朱雪明,童幸生,王凤华,等. 基于DLP -3D打印的闭式叶轮熔模快速铸造技术研究.特种铸造及有色合金,2021,41(11):1370-1374.

声明:文本素材来源网络,如有侵权,联系我们马上删除

上一篇:机械卡尺的分类及使用注意事项

扫码关注,和你一起分享工业干货

你是采购商?想个性小批量定制?

你是供应商?想获得更多订单?

点击这里免费注册

————————