服务热线

传真:0757-82268029

邮箱:guohengkeji@industry-cm.com

地址:广东省佛山市禅城区三友南路17号泛家居电商创意园6号楼F座二层

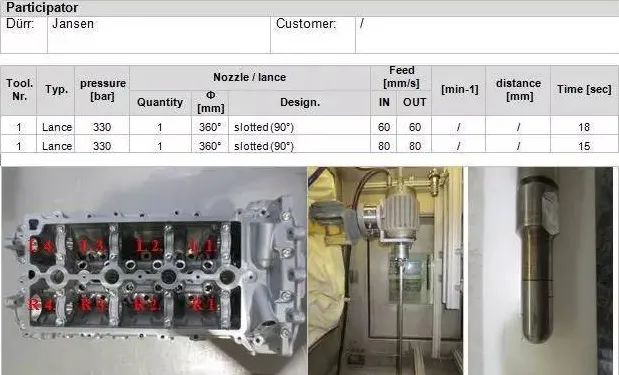

这一类孔长度一般在400mm以上,长径比可高达15倍,由5-6个档宽组成。其中,缸盖、凸轮轴孔加工难度最高。

案例背景

某发动机缸盖组件由缸盖本体及凸轮轴承架组成,该生产线加工设备采用德国进口GROB,最终清洗设备采用Ecoclean机器人设备。

最终希望达到节拍103秒,实现年产能20万台套。此项目当年为国内民营企业中理念最为先进,产品最具前瞻性,是一条极具意义的发动机生产线。

但在项目顺利交付并批量生产之后,使用方反映:该机器人设备凸轮轴承孔去毛刺不彻底,存在加工600件后,出现部分档位凸轮轴承孔出现松散毛刺,采用铅笔芯测试可以剥离的现象。

经过使用方工厂工艺人员及规划部门协同供应商分析原因,进行评估试验,最终提出一个完美的解决方案,彻底解决了此问题。

今天我们就从这个案例入手,仔细看看孔去毛刺的改进方案。

01

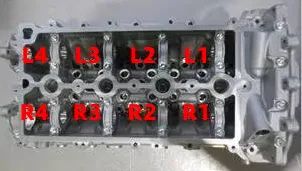

零件情况

02

毛刺统计

据使用方反映,毛刺主要集中出现在缸盖凸轮轴半圆处,而缸盖罩凸轮轴孔半圆处则没有出现。

毛刺出现概率最高处为L3、L4、R3和R4,且位置不固定。在加工中心换刀/毛刷后,前300-600件大概率不会出现毛刺,600件后出现松散毛刺。

03

测试方法

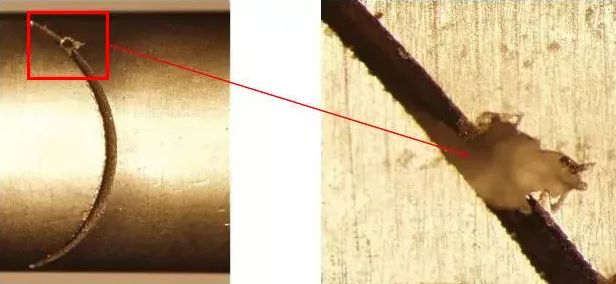

为了定义羽状毛刺是否能用高压水喷射去除,采用了机械制图铅笔测试法,铅笔笔芯直径0.5mm,笔芯露出10mm。

示意图

具体测试方法为,采用写字姿势,将铅笔芯压在毛刺上。压迫使笔芯折断的力度大约为5N。

如果毛刺能够被铅笔芯剥离,那么则判定为松弛附着毛刺,存在发动机工作中毛刺脱落并导致故障的潜在威胁;如果铅笔芯断裂,但毛刺没有剥离,说明该毛会永久附着在发动机内。

该案例中,测试结果为有可剥离毛刺没有去除。

04

分析对象

未解决上述问题,将从零件材料、前道工艺、去毛刺工艺三大角度进行逐一分析。

零件材料分析

零件由两大部分组成,分别为缸盖和缸盖凸轮轴承架。毛刺出现在缸盖部分凸轮轴承孔,而凸轮轴承架上半孔并未出现毛刺。

与客户确认后得知,轴承架为压力铸造。因此,在零件材料方面存在着因密度不同而导致毛刺翻遍的差异性,此项无法解决。

前道工艺分析

统计并分析毛刺出现部位后发现,L1、L2、R1和R2位置几乎不存在毛刺,几乎集中在后端面孔侧。与客户沟通分析后得出原因:L1、R1由于存在倒角关系,故不易产生毛刺。

而其他档位在此工序阶段,采用了以下加工工艺:Mapal刀具、GROB专机。

第一序

TCH11001

r=5600r/min

f=700mm/min(30540385)

Mapal(引导刀)

首先采用引导刀在L1、L2和R1、R2处

进行引导孔加工(前端面侧进刀)

第二序

TCH11002

r=3600r/min

f=540mm/min(30540387)

Mapal(半精镗)

精镗L2、R2

半精镗L3、L4、L5及R3、R4、R5;

第三序

TCH11003

r=3600r/min

f=432mm/min(30540388)

Mapal(精镗刀)

精镗L1、L3、L4、L5

以及R1、R3、R4、R5

已知凸轮轴承孔前端面孔为D=29MM;后端面孔为D=24MM。

通过以上工序,即便客户使用Mapal PCD刀具,理论加工件数为6000件的情况下,实际加工到600件左右就会出现毛刺;而加工到2600件时,毛刺出现频率更高。

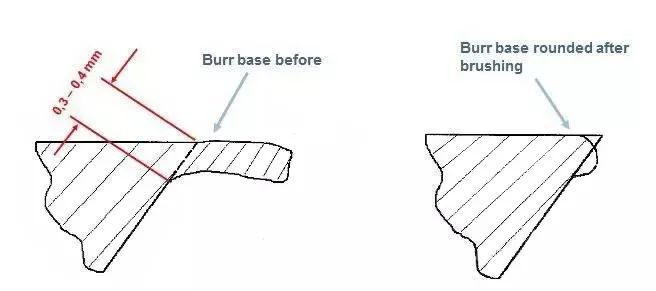

可能原因在于,刀具进给量较大,导致被挤压出来的翻边比较多。而使用毛刷去毛刺后,将大部分的翻边打断,从而被动地形成了大量毛刺。

去毛刺工艺分析

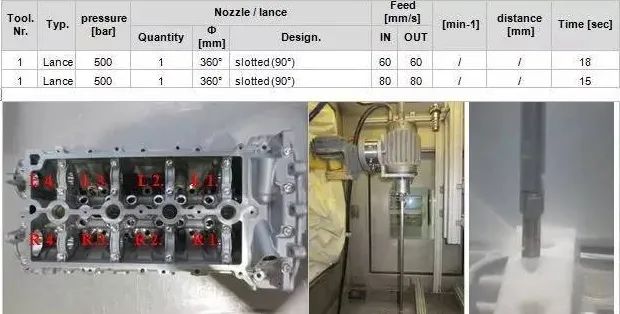

去毛刺方面,采用了Ecoclean的标准机器人清洗单元EcoCFlex Classic,并通过KUKA机器人以及EcoCGrip专利,将零件从进排气面进行夹持;

再由两根固定喷枪(D=12,L=380mm含支撑)同时探入凸轮轴承孔。插入速度为100mm/s,返回速度为1000mm/s。此外,高压泵提供330kg压力,流量为91L/min。处理时间约为4s。

由于凸轮轴孔本身孔径D=29,在工艺选择中,将喷枪中心轴设置于14轴心上,即喷枪距离凸轮轴孔内径为7mm左右。

检查分析并结合现场发现,高压泵压力在使用约3个月后,经常压力会掉到280kg(双喷枪结构),经过目视检查可发现喷嘴有磨损,如图:

注意:由于过滤器无法进行绝对过滤,在高压水流的及颗粒的影响下,高压喷枪出水口使用约3-6个月即需要更换。

此外,可以通过高压泵变频器进行电机转速提升,从而稳定压力。

05

解决&改进方案

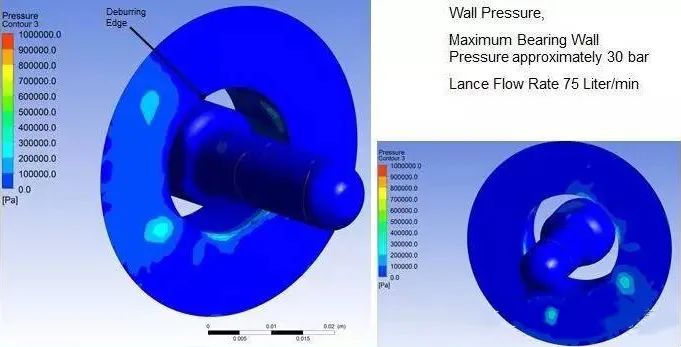

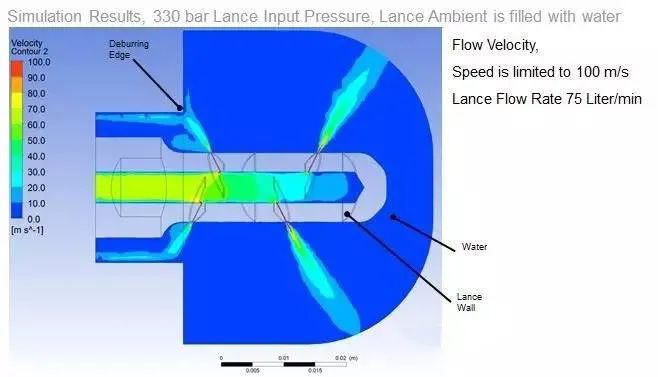

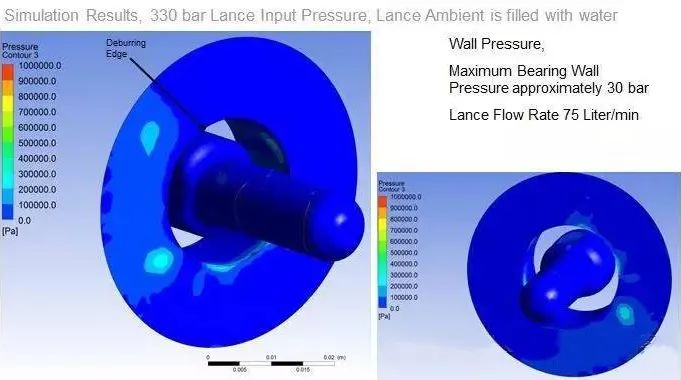

Ecoclean的德国技术中心根据客户现状进行了以下测试:

根据零件进行进一步验证喷嘴影响,进行实验:

结合理论进行分析:

最终原因解决方案思路:

优化刀具工艺:在机加阶段减少翻边;

优化机床参数:在机加阶段减少翻边;

优化清洗机程序:在每个档位高压工具进行停留,加快在空挡位的运行速度;

优化高压工具:报警压力设置在290公斤,追加旋转喷嘴;

优化高压工具维护频率:每周检查高压工具是否磨损。

高压旋转工具

经过原因和解决方案思路的讨论,最后这种方案不仅仅依靠设备,而是通过一整个系统的配合,完美地解决了凸轮轴孔毛刺的问题,这个问题的解决也加深了客户对清洗工艺和加工工艺之间的理解和关联。

找到问题的根源,并进行理论分析,再进行实验论证,才是创新的基础。

声明:文本素材来源网络,如有侵权,联系我们马上删除

扫码关注,和你一起分享工业干货

你是采购商?想个性小批量定制?

你是供应商?想获得更多订单?

点击这里免费注册

![]() 国恒网络科技 零部件小批量定制 采供整合云平台————————

国恒网络科技 零部件小批量定制 采供整合云平台————————