服务热线

传真:0757-82268029

邮箱:guohengkeji@industry-cm.com

地址:广东省佛山市禅城区三友南路17号泛家居电商创意园6号楼F座二层

车削作为常见的加工方式之一,用于加工轴、盘、套和其他具有回转表面的回转体或非回转体工件。今天我们来分享一篇干货满满的车削经验,从外圆车削、内圆车削、硬零件车削技巧以及提升工件质量等方面帮助大家。

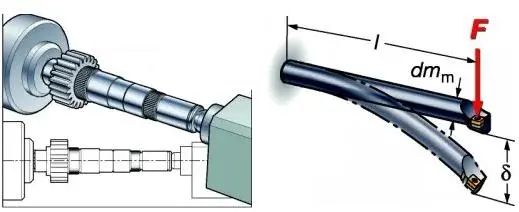

易于振动的零件

一次走刀完成切削(例如管件)

建议通过一次走刀完成整个切削,以将切削力沿轴向引导至夹头/主轴方向。

示例:

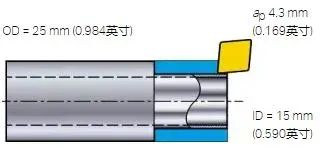

外径(OD)=25mm(0.984英寸)

内径(ID)=15mm(0.590英寸)

切深ap=4.3mm(0.169英寸)

得到的壁厚=0.7mm(0.028英寸)

易于振动的零件

一次走刀完成切削(例如管件)

建议通过一次走刀完成整个切削,以将切削力沿轴向引导至夹头/主轴方向。

示例:

外径(OD)=25mm(0.984英寸)

内径(ID)=15mm(0.590英寸)

切深ap=4.3mm(0.169英寸)

得到的壁厚=0.7mm(0.028英寸)

车削细长/薄壁零件时,应考虑以下因素:

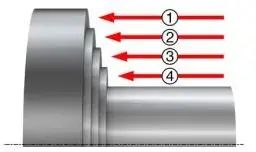

遵照步骤1~5以免损坏刀片切削刃。这种方法非常适用于CVD涂层刀片,可大大减少刀片断裂。

第1~4步:

使每个步骤(1~4)的距离与进给率保持相同,以免堵屑。

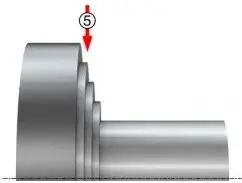

第5步:

通过从外径开始朝向内径进行一次垂直切削来完成最后切削。

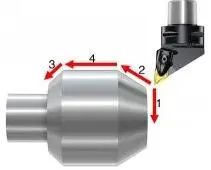

如果对台肩进行端面车削时的加工顺序是由内径到外径,则也可能出现切屑卷绕在刀具半径上的问题。更改刀具路径可以改变切屑方向并解决问题。

车端面

断续切削

进行断续切削加工时:

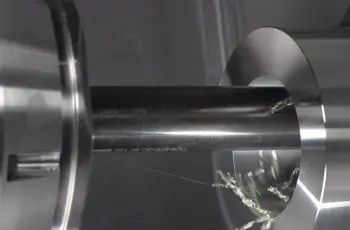

内圆车削应用技巧

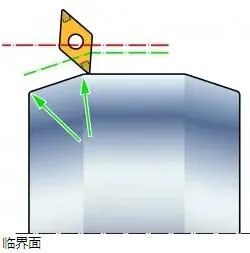

硬零件车削应用技巧

除了一般车削建议之外,硬零件车削还有一些关键考虑因素(如生产过程包括在硬化之前的软车阶段零件准备):

避免毛刺

保持严格尺寸公差

在热处理前进行倒角和加工半径

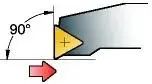

不要突然进刀或退刀

通过圆弧切入或切出进刀或退刀

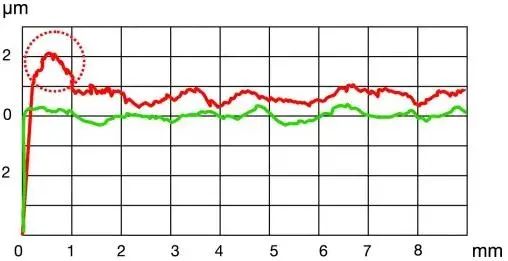

表面测量

X轴:特征长度

Y轴:直径偏差

装夹

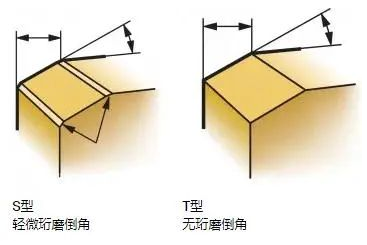

刀片微观槽形

两种典型的刃口钝化CBN刀片是S型和T型。

刀尖槽形

湿式或干式加工

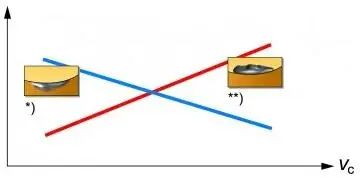

切削参数和磨损

切削刃区域中的高热量减小了切削力。因此,切削速度过低会产生较少的热量并可能导致刀片破裂。

月牙洼磨损会逐渐影响刀片强度,但不会对表面质量产生同等程度的影响。相反地,后刀面磨损会逐渐影响尺寸公差。

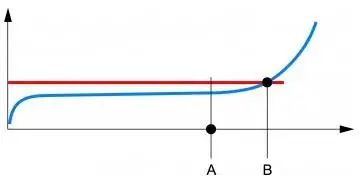

换刀准则

预定表面质量(B)是一种常用且实用的换刀标准。表面质量会在一个单独的工位自动测量,并给出表面质量的规定值。

为了实现优化且更加稳定的加工过程,将预定零件数(A)设为换刀标准。该值应比平均零件数小10%~20%,确切的数值根据具体情况而定。

A:预定零件数

B:预定表面质量

X轴:零件数

Y轴:表面质量

蓝线:刀片磨损

红线:最大Ra/Rz值

尽可能快的加工时间

一个刀位

难于满足小的尺寸公差

刀具寿命较短(与二次切削相比)

因磨损相对较快而出现尺寸偏差

两次切削策略

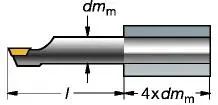

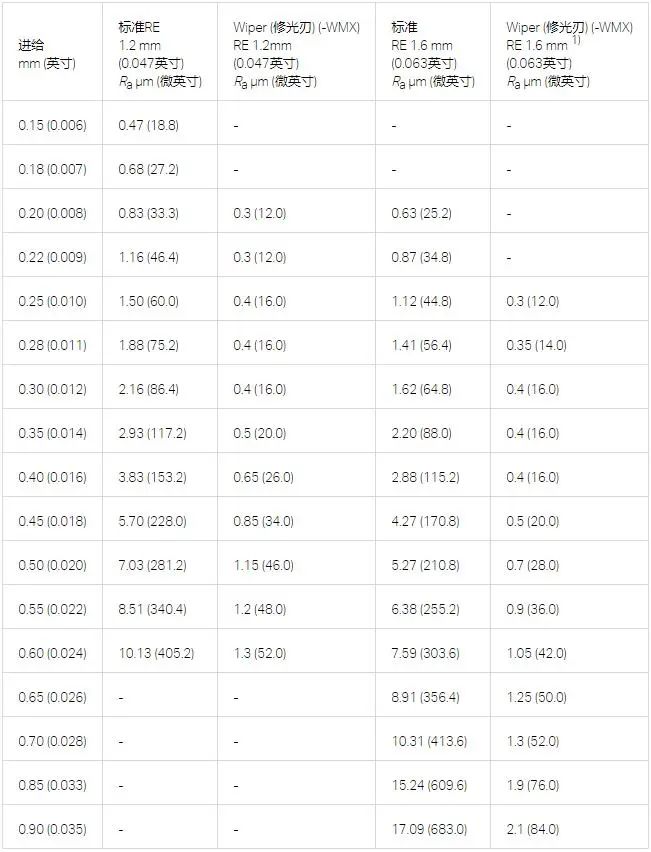

两次切削策略可使用在无人化生产加工高表面质量。建议使用半径为1.2 mm(0.047英寸) 的粗加工刀片以及只有一条倒棱的T型精加工刀片。两种刀片都应采用Wiper(修光刃)槽形。

优点

为了获得高质量的车削零件,切屑控制是需要考虑的最重要因素之一。选择正确的切削参数并运用我们的应用技巧可获得理想的零件质量。

成功的切屑控制

切屑控制是车削加工的关键因素之一,含有3种基本的断屑形式变化:

自断屑 (例如灰口铸铁)

断屑的影响因素

刀片槽型:切屑更开放还是更紧凑取决于容屑槽的宽度以及微观和宏观结构设计

刀尖半径:小刀尖半径对切屑的控制程度要高于大刀尖半径

主偏(切入)角:根据主偏角,切屑被引导至不同的方向:朝向台肩或远离台肩

切深:根据工件材料,更大的切深将影响断屑,从而产生更大的切削力来实现断屑和排屑

进给:更高的进给通常将产生强度更高的切屑。在某些情况下可能有助于断屑和切屑控制

切削速度:切削速度变化可能影响断屑性能

材料:短切屑材料(例如铸铁)通常容易加工。对于具有出色的机械强度和抗蠕变性(材料缓慢移动或在压力之下变形的趋势)的材料(例如Inconel),断屑性能更受关注

断屑的影响因素

刀片槽型:切屑更开放还是更紧凑取决于容屑槽的宽度以及微观和宏观结构设计

刀尖半径:小刀尖半径对切屑的控制程度要高于大刀尖半径

主偏(切入)角:根据主偏角,切屑被引导至不同的方向:朝向台肩或远离台肩

切深:根据工件材料,更大的切深将影响断屑,从而产生更大的切削力来实现断屑和排屑

进给:更高的进给通常将产生强度更高的切屑。在某些情况下可能有助于断屑和切屑控制

切削速度:切削速度变化可能影响断屑性能

材料:短切屑材料(例如铸铁)通常容易加工。对于具有出色的机械强度和抗蠕变性(材料缓慢移动或在压力之下变形的趋势)的材料(例如Inconel),断屑性能更受关注

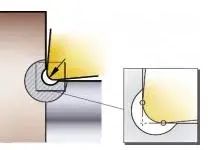

使用冷却液提高车削零件质量

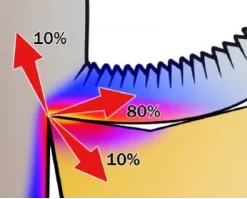

如果正确应用,冷却液将提高加工安全性、刀具性能和零件质量。使用冷却液时,应考虑以下因素:

强烈建议将采用高精度冷却液的刀具用于精加工应用

断屑所需的冷却液压力取决于喷嘴直径(出口)、所加工的材料、切深和进给

所需的冷却液流量取决于压力和冷却液孔的总冷却液输送面积

在半精加工和粗加工应用中,建议使用下方冷却液

对于精加工工序,建议同时使用高精度上方冷却液和下方冷却液

切屑控制问题:使用上方冷却液

尺寸问题:原因通常是温度过高 - 同时使用上方和下方冷却液以及尽可能高的冷却液压力

表面质量差:如果缺陷是由切屑导致的,则使用上方冷却液

粗加工工序中的刀具寿命不可预测:仅使用下方冷却液

精加工工序中的刀具寿命不可预测:同时使用上方和下方冷却液

内圆车削工序排屑不良:同时使用上方和下方冷却液,以及尽可能高的冷却液压力

在车削零件时如何获得良好的表面质量

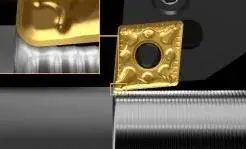

Wiper(修光刃)刀片

标准半径

Wiper(修光刃)半径

标准刀片与Wiper(修光刃)刀片基于进给率的比较

声明:文本素材来源网络,如有侵权,联系我们马上删除

扫码关注,和你一起分享工业干货

你是采购商?想个性小批量定制?

你是供应商?想获得更多订单?

点击这里免费注册

————————