服务热线

传真:0757-82268029

邮箱:guohengkeji@industry-cm.com

地址:广东省佛山市禅城区三友南路17号泛家居电商创意园6号楼F座二层

铸造裂纹是铸件产品常见的失效形式之一,运用模拟分析对特定铸件的裂纹原因进行分析,结果表明:该铸件裂纹失效位置的残余应力和塑性变形比较大,同时存在较高的热裂和冷裂风险,通过更改局部造型可以有效减少失效位置的残余应力和塑性变形,从而降低裂纹风险,并通过实际验证,裂纹缺陷导致的报废率大大降低。

铸造铝合金铸造性能优异、耐腐蚀性良好、强重比高且铸件制造成本低,能够近终成形,在汽车和航空工业上得到了广泛应用。在实际生产过程中,由于铸件结构和工艺参数的影响,铸造铝合金中易出现裂纹缺陷。裂纹缺陷直接导致铸件的报废,降低了铸件的成品率。

1 铸造裂纹

1.1 铸件的热裂纹

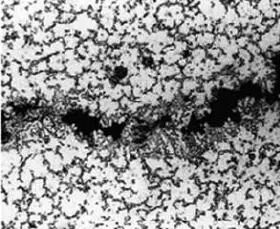

铸件在凝固后期,固相已形成完整的骨架并开始线收缩,如果此时线收缩受到阻碍,铸件内将产生裂纹。由于这种裂纹是在高温下形成,故称“热裂”。热裂是铸钢件、可锻铸铁件和某些轻合金铸件生产中最常见的铸造缺陷之一。热裂纹(图1)是铸件处于塑性变形的状态下产生的,由于铸件处于高温状态,热裂纹的表面被严重氧化而呈氧化色,没有金属光泽。

图1 热裂纹形态

1.2 铸件的冷裂纹

冷裂纹(图2)是一种典型的应力缺陷,铸件处于弹性状态时,使得材料的局部应力超过合金自身的强度极限而产生。冷裂纹往往出现在铸件受拉伸的部位,特别是有应力集中的地方。因此,铸件产生裂纹的倾向与铸件形成应力的大小密切相关。影响冷裂的因素与影响铸件应力的因素基本一致。冷裂的特征与热裂不同,外形是连续直线状态或圆滑曲线,而且常常是穿过晶粒,而不是沿晶界断裂。冷裂断口干净,且具有金属的光泽或是轻微氧化色。

图2 冷裂纹形态

2 裂纹问题产品介绍

某款铝合金车轮产品,产品尺寸为431.8mm×177.8mm,偏距为44mm,重量为10.9kg,产品主要结构尺寸见图3。

图3 产品结构和尺寸图

该车轮产品采用低压铸造方式, 铸件材质为A356.2,模具材质为H13钢,铝液浇注温度为700℃,铸造周期285s,铸造压力曲线分为升液—充型—增压—保压—泄压5个阶段,具体的参数设置见图4。该产品试做时,在窗口内侧的装饰孔周边出现了铸造裂纹问题,具体位置及裂纹状态见图5,由此问题引起的报废率达到50%以上,经过几轮的工艺调整,裂纹问题改善效果并不明显。

图4 压力曲线图

图5 铸件裂纹情况

3 利用MAGMA软件分析裂纹

3.1 分析流程及相关介绍

用3D建模软件对铸件和模具进行三维实体建模,保证建模模型与实际模具结构一致,建模模型的冷却分布与模具冷却分布相吻合,将建好的模拟模型转成stl格式导入MAGMA模拟软件中进行网格划分。模型网格化,需要对初始条件及边界条件进行设置,要保证模拟条件与实际铸造条件的一致性,包括材质属性、初始温度、冷却强度、压力及周期参数等。模拟完成后提取和分析课题相关的模拟结果进行分析研究,分析铸件裂纹的产生原因。

本案例主要研究车轮毛坯在铸造过程中的铸造裂纹,铸件产生裂纹是由于铸造应力超过材料的屈服强度而产生过大塑性应变形成裂纹隐患,甚至是铸造应力超过材料的抗拉强度直接产生断裂风险。MAGAM软件对材料强度参数有着清晰的定义,方便对铸件进行应力、应变及裂纹分析,图6和图7是软件对A356.2材料关于屈服强度和抗拉强度随温度变化的参数曲线,随着温度的升高,A356.2材料的屈服强度和抗拉强度急剧降低。

图6 A356.2合金的屈服强度随温度变化规律

图7 A356.2合金的抗拉强度随温度变化规律

3.2 模拟结果分析

模拟分析软件主要分析铸件的充型、凝固过程,研究铸件和模具温度场及应力场的变化,预测铸造缺陷问题,需要根据不同的研究课题提取相关的模拟结果进行分析。

本案例的研究对象是铸件裂纹,主要从残余应力、塑性变形、热裂和冷裂预测几个模拟结果进行研究。图8是车轮铸件冷却到室温时残余应力分布情况,结果显示装饰孔周边和PCD入子周围是残余应力比较大的位置。图9是车轮铸件冷却到室温时塑性变形情况,结果显示装饰孔周边是产生塑性变形比较大的位置,而PCD入子周围的塑性变形相对较小。高残余应力和高塑性变形区域是铸造裂纹的必须条件,通过图8和图9可知,装饰孔周边满足这样的条件,故此位置是产生铸造裂纹的高风险区域。MAGMA软件可以对裂纹类型进行区分,图10是车轮铸件的热裂倾向分析,结果显示装饰孔周边的热裂倾向比较大,图11是车轮铸件的冷裂倾向分析,结果显示装饰孔周边的冷裂倾向也比较大,通过热裂和冷裂结果可知,装饰孔周边是热裂风险和冷裂风险都比较高的区域。

图8 残余应力

图9 塑性变形

图10 热裂分析

图11 冷裂分析

3.3 改善方案分析

该问题产品经过几轮的实际工艺调整,裂纹问题改善效果不明显,通过模拟分析可知,装饰孔周边是裂纹风险较高的区域,尤其是冷裂风险较高,工艺改善空间不大。在不影响最终产品造型的情况下,对装饰孔周边进行了优化,将装饰孔凹坑填平,减少尖点造型,具体更改见图12。对优化后的造型再次进行模拟分析,对比残余应力和塑性变形的变化情况,图13是两种造型的残余应力对比,提取装饰孔周围的应力值进行对比分析可知,原始造型应力为131.3 MPa和132.7MPa,造型更改后应力值为111.2MPa和114.9MPa,残余应力减少约15%,图14是两种造型的塑性变形对比,提取装饰孔周围的变形率进行对比分析可知,原始造型变形率为2.06%和2.09%,造型更改后变形率为1.55%和1.58%,塑性变形减小约25%。结果显示,造型优化后车轮铸件的残余应力和塑性变形都大幅降低,可以有效减少装饰孔周围的裂纹风险。

图12 产品造型更改方案

图13 残余应力对比

图14 塑性变形对比

4 模拟结果实际验证

通过模拟分析可知,该产品的装饰孔周边是产生裂纹风险比较高的区域,与实际裂纹位置吻合,而且通过工艺调整改善效果不理想,而造型优化可以有效降低裂纹风险。

将模具底模装饰孔凸起按造型优化方案进行修改,见图15,模具修改好后上线验证,铸造裂纹报废率由之前的50%下降到10%左右,改善效果显著。

图15 底模修改图示

5 结束语

铸造裂纹按成因分为热裂纹和冷裂纹,热裂纹主要受塑性变形影响,冷裂纹主要受残余应力影响。通过模拟分析可知,本案例的铸造裂纹同时产生了热裂纹和冷裂纹。通过造型更改,可以有效减少残余应力和塑性变形,从而有效减少裂纹风险。通过实际上线验证,运用模拟分析可以对实际的铸造裂纹问题提供有效的解决方案。

声明:文本素材来源网络,如有侵权,联系我们马上删除

扫码关注,和你一起分享工业干货

你是采购商?想个性小批量定制?

你是供应商?想获得更多订单?

点击这里免费注册

————————