服务热线

传真:0757-82268029

邮箱:guohengkeji@industry-cm.com

地址:广东省佛山市禅城区三友南路17号泛家居电商创意园6号楼F座二层

圆形铝合金结构件常见于阀体类、泵体类和芯体类等零件,应用于军工、航天及高精密模具等领域。圆形铝合金结构件的最显著特点就是精度高且形状复杂,在材料选择上以2A12-T4铝合金居多,是一种常见材料,其机械加工性能良好,由于其最大的特点是易变形[1],因此其加工难度显而易见。

2.1 结构特点

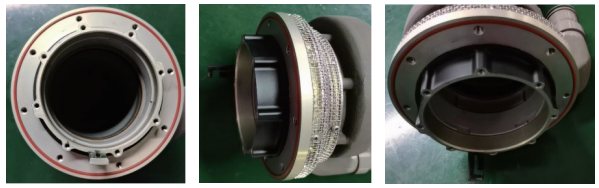

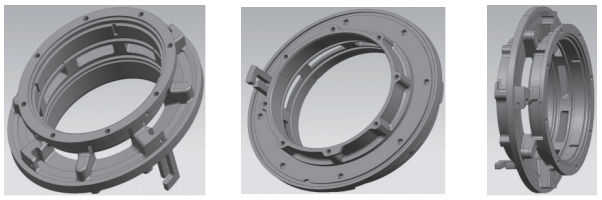

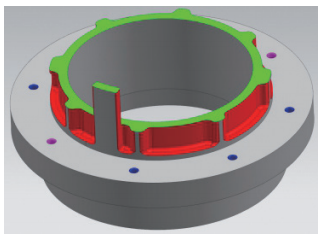

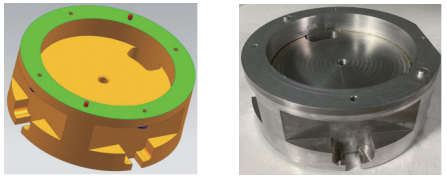

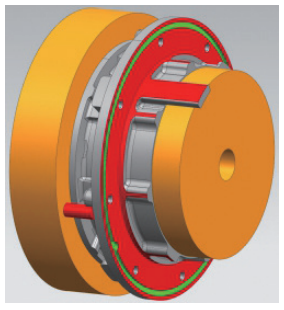

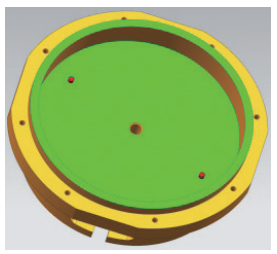

图1所示圆形铝合金结构件为动力装置中的泵壳芯体,结构如图2所示。该泵壳芯体为复杂的镂空结构件,且属于薄壁件。从输出精度上看,泵壳芯体是关键精密输出结构件;从装配结构上看,泵壳芯体是整套结构的装配载体。

a)正面结构 b)反面结构 c)侧面结构

图2 泵壳芯体结构

2.2 关键技术难点

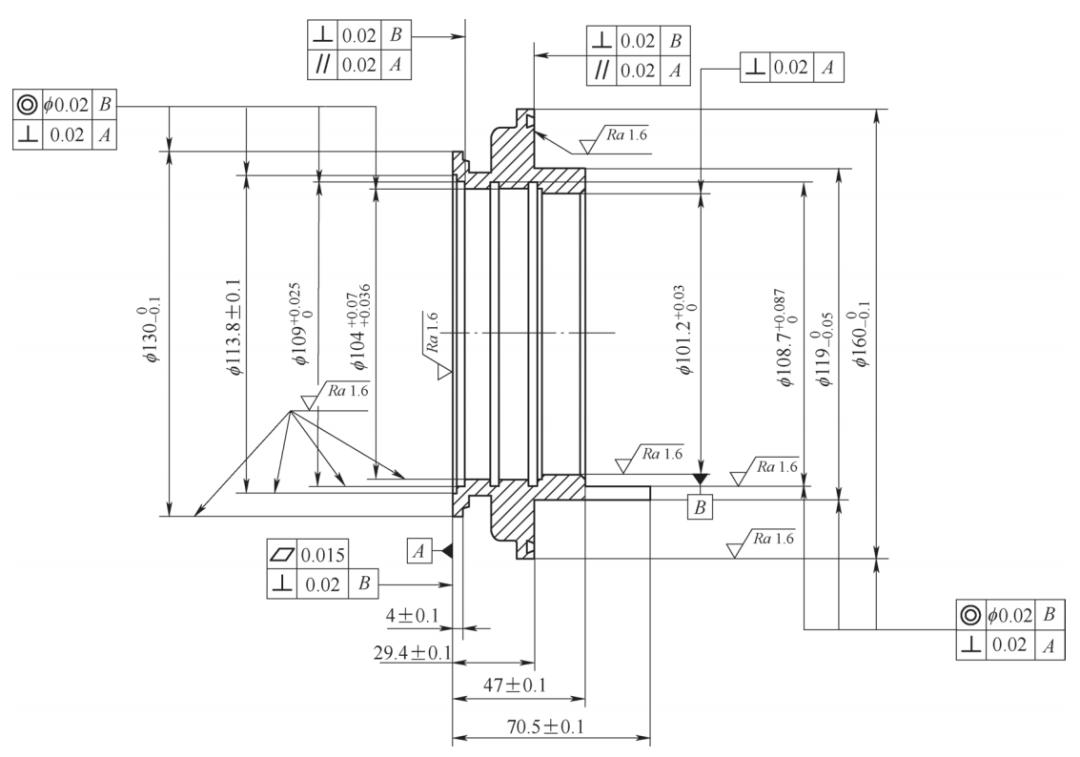

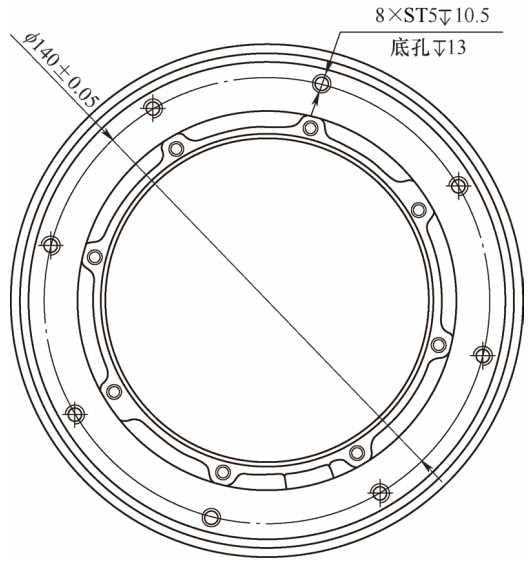

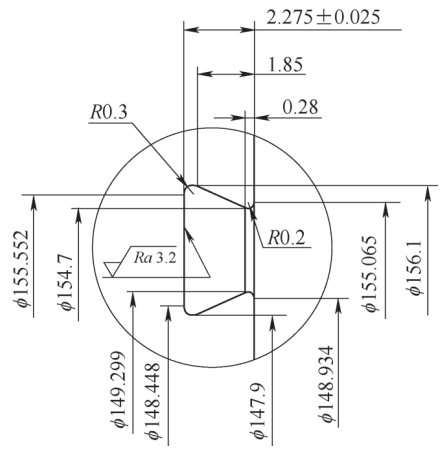

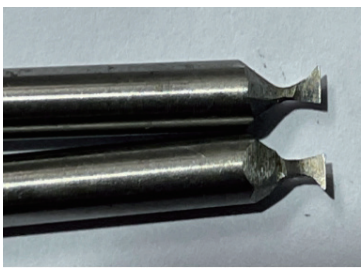

泵壳芯体关键尺寸精度如图3所示,工件上有多处几何公差要求,且精度在0.02mm。从产品结构上分析,局部实体连接部分壁厚仅为2.5mm,符合薄壁件结构特点;从加工工艺上分析,在保证产品精度的同时,如何控制产品的变形显得尤为重要。

3.1 第一次开粗

第一次开粗如图4所示。

工艺分析如下。

1)去除大余量毛坯,使产品做初次应力释放。

2)粗车后工件的整体几何公差精度应<0.1mm(含同轴度、垂直度和平面度),为后序定位加工做准备。

3.2 第二次开粗

(1)反面第二次粗加工 反面第二次粗加工如图5所示。

图5 反面第二次粗加工

实施方案:用三轴加工中心加工,立式自定心卡盘装夹工件底部圆形毛坯。

1)对图5所示工件绿色区域进行二次开粗,单边留量0.5mm。

2)将图5所示工件红色区域凹槽加工到位(即最终产品此处区域加工到位,不留余量)。

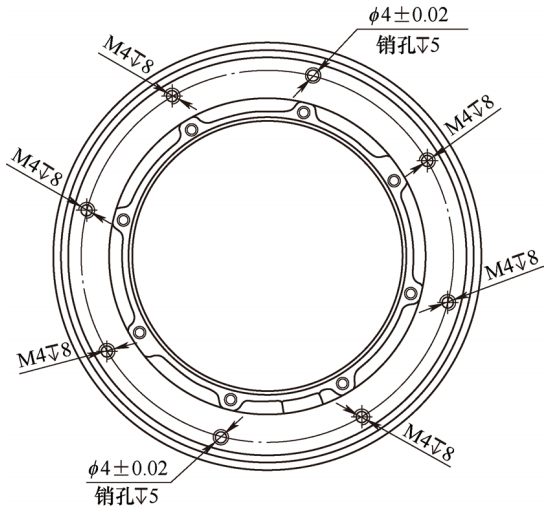

c)转换为6个M4螺纹孔和2个φ 4mm销孔

4)图5中有孔的大平面见光即可,保证与各孔垂直。

工艺分析如下。

1)根据产品结构、尺寸精度分析得出图5红色区域为减重区域,因此加工到位,同时也满足产品内应力的二次释放。

2)在本工序孔与孔之间完成尺寸转换后,与大平面共同形成“一面两销”的经典装夹定位模式,为后序工装设计做准备[2]。

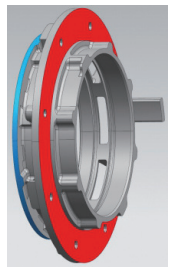

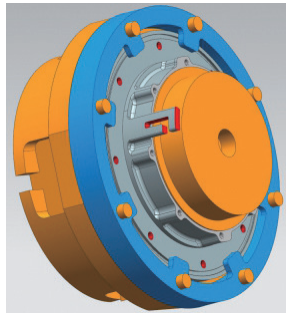

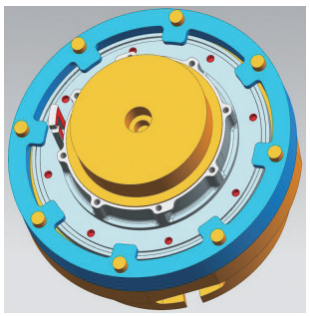

(2)正面第二次粗加工 正面第二次粗加工如图7所示。

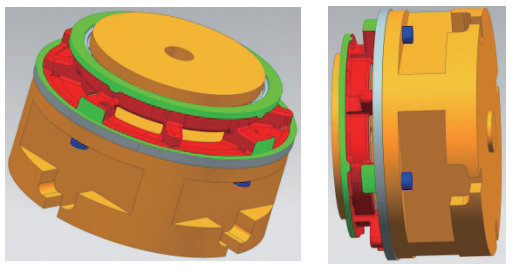

实施方案:五轴加工中心加工,专用工装装夹。

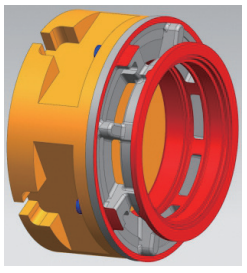

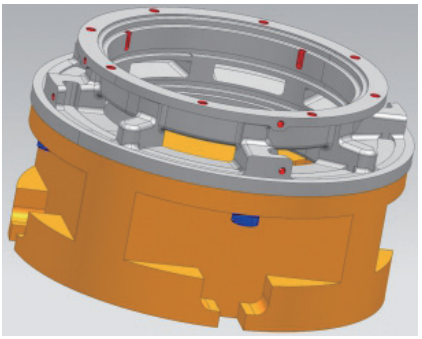

1)设计一面两销五轴正面铣削专用工装(见图8)。

2)图7所示工件绿色区域进行二次开粗,单边留量0.5mm。

3)图7所示工件红色区域凹槽加工到位(即最终产品此处区域加工到位,不留余量)。

工艺分析如下。

1)根据产品结构、尺寸精度分析得出图7所示红色区域为减重区域,因此加工到位,同时也满足产品内应力的二次释放。

2)工件属于镂空结构的薄壁件,应优先考虑让工件垂直方向受力,而不是径向受力,设计思路为:①定位面设计思路。结合上一工序,在孔与孔之间完成尺寸转换后,遵循一面两销装夹原则,图8a中绿色面为定位面,两处红色销钉限位[3]。②装夹方式设计思路。结合上一工序,在孔与孔之间完成尺寸转换后,设计4颗内六角圆柱头螺钉(图7中深蓝色零部件),反拉工件主体螺纹的装夹方式,考虑到本工序工件铣削余量较多,在工件最上端增加圆形盖板(图7a最上端黄色零部件),很好地起到稳定工件主体的作用。

入炉温度:室温;升温速度:127℃/h;保温温度:(185±10)℃;保温时间:4~5h;降温速度:43℃/h;冷却方式:随炉冷却;出炉温度:室温。

工艺分析:①消除工件加工过程中的内应力。②稳定工件基体组织。

5.1 车床工序

实施方案:数控车床加工,设计专用工装装夹。

1)图9所示为自由状态下基准平面见光。车床镗软爪,轻夹蓝色外圆,端面贴紧,车削红色大面见光。

图9 自由状态下基准平面见光

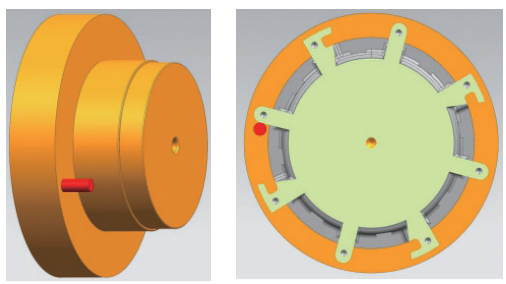

2)图10所示为精车工件正面。专用工装装夹(与五轴正面铣削工装相同),精车工件所有内孔区域与外圆红色区域。

图10 精车工件正面

a)侧视 b)剖视

图11 反面车削工装

图15 产品正面精加工

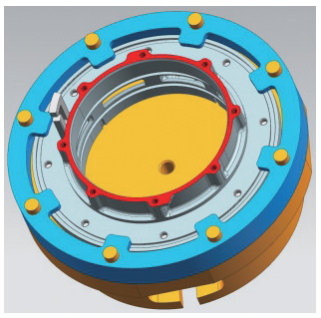

3)工件反面加工顺序:按图17a方式装夹工件,加工图17a、图17b中红色标记的8处螺纹孔、挂钩区域及挂钩内壁,期间程序暂停,按图17c所示卸下圆形压板,再加工工件端面红色区域至尺寸要求。

工艺分析如下。

1)反面铣削专用工装(见图16)装夹设计思路:①定位面设计思路。依然遵循一面两销装夹原则,图16a中两处绿色面为定位面,底部两处红色销钉限位。②装夹方式设计思路。根据工件螺钉位置,设计圆形花形压板(见图17a蓝色零部件),为防止精铣侧面挂钩振刀,增加中心圆形压板(见图17a上端黄色零部件)。

2)工件反面精加工分两工步进行,主要原因在于工件反面挂钩悬伸过长,在没有圆形压板的情况下,挂钩区域发生振刀现象,表面粗糙度不达标。

3)最后一个工序铣床工序关键部位精加工,加工内容较少,不会对整体精度产生影响,更不会产生内应力,工件加工完成后,经检验满足图样要求。

圆形铝合金结构件泵壳芯体的整个工艺开发过程的技术关键点,主要体现在以下3个方面:①从圆形铝合金结构件的结构特点出发,着重考虑产品在装夹过程中的受力方向。②让工件在自然状态下装夹,消除工件基准平面的变形。③在产品加工过程中多次释放内应力。以上3个方面相辅相成,使高精度产品得以完成。

声明:文本素材来源网络,如有侵权,联系我们马上删除

扫码关注,和你一起分享工业干货

你是采购商?想个性小批量定制?

你是供应商?想获得更多订单?

点击这里免费注册

上一篇:

轴的机械加工工艺

![]() 国恒网络科技 零部件小批量定制 采供整合云平台—————

国恒网络科技 零部件小批量定制 采供整合云平台—————