服务热线

传真:0757-82268029

邮箱:guohengkeji@industry-cm.com

地址:广东省佛山市禅城区三友南路17号泛家居电商创意园6号楼F座二层

导语

航空材料的复合化和多功能化,一直以来都是全球航空业关注的重点研究方向。新材料可应用于飞机的整个构型,使飞机各部分零部件减轻重量,增加延展性并提高使用寿命,以达到飞机整体减重并提高运行效率及经济性。目前,多国已成功为发动机燃气发生器、发动机短舱、机翼、驾驶舱前驱玻璃等部件研制出新型材料并已成功应用。未来,航空业材料领域的企业还是以聚合物复合材料为首要发展方向,并尝试与国际合作突破层状功能高梯度材料的研制。本文以航空材料研制进展为背景,重点对航空材料应用于民机的发展现状及预先研究方向进行探讨。

1 航空新材料研发背景

航空航天材料是飞行器及其动力装置、附件、仪表所用的各类材料,是航空航天工程技术发展的决定性因素之一,也是航空航天科学中富有开拓性的一个分支。早在2012年,全俄航空材料研究所(VIAM)就与各研究机构和工业企业对国内外材料及技术发展现状进行了分析及预测,并对国产化发动机在短期内和未来20年内的主要任务进行了分析。根据分析预测的结果,相关机构联合制定了《2030年前材料和技术发展战略》[1]。该战略制定了18个主要材料和技术发展方向:

(1)“智能化”结构;

(2)基础研究、材料鉴定、无损检测;

(3)对材料的结构和性能进行建模的计算机方法;

(4)智能的自适应材料和涂料;

(5)形状记忆材料;

(6)层状金属聚合物、双金属混合材料;

(7)金属间化合物材料;

(8)轻巧的高强度耐腐蚀可焊合金和钢,包括高断裂韧性;

(9)单晶高强度超级合金、天然复合材料;

(10)使用高效节能的增材制造技术制造零件、半成品和结构件;

(11)磁性材料;

(12)金属及多金属复合材料;

(13)聚合物复合材料;

(14)高温陶瓷、隔热陶瓷材料;

(15)纳米结构的无定型材料和涂料;

(16)超轻泡沫材料;

(17)全面防腐保护、加强耐磨热防护涂料;

(18)为确保材料的腐蚀、老化及生物损坏,以及结构和复杂技术系统的防护安全环境测试。

其中,大约80%的材料是将用于研发发动机制造的材料,其目标是通过使用新一代的耐热材料和涂料来制造20∶1推力重量比的发动机,并降低20%的寿命周期成本。在发展民机事业中,技术上一个是“端到端”的数字化技术,另一个是其他重要技术。其中,新材料技术为首要发展目标。目前,在各方积极的配合之下,新材料的研发稳步推进。

2 航空新材料研发现状

2.1 新材料在航空发动机制造领域的应用

2.1.1发动机燃气发生器及短舱研制应用

在燃气涡轮发动机研发和应用新一代材料方面第五代飞机发动机PD-14的研制项目[2]。PD-14发动机的创新之处在于,该发动机工作模式的主要参数发生了质的变化,包括涵道比增加了两倍、涡轮前的气体温度增加了100K、压气机的总压比减少了20%,以及减少了12%燃料消耗,这大大提高了发动机效率,并符合碳排放标准。

在PD-14发动机的燃气发生器和短舱的设计中,通过使用VIAM开发的20种新一代材料和50多种优化过的系列材料,实现了所有设计目标。其中,高压涡轮机使用了镍基高温合金;转子叶片使用了单晶铗钌合金;涡轮导向器使用了金属间化合物,该化合物具有高寿命复杂耐热的隔热涂层;涡轮机轴和吊架零件使用了高强度钢;压气机轮盘和高压涡轮使用了耐热镍和钛合金;通过增材制造技术为燃烧室旋流器研制了EP648-PS合金;为了保护PD-14发动机风扇叶片的衔接处,开发了抗微动注浆涂层;VIAM还为PD-14发动机短舱的零件和组件研制出新一代碳素玻璃钢聚合材料等。此外,VIAM、UEC-Aviadvigatel和UEC-Perm Motors共同制定了在叶片上镀多层隔热涂层的完整工艺周期,该转子叶片由现代无碳耐热铗钌合金制成。为保护冷却叶片的内腔,VIAM采用超前灌浆气体循环渗铝两阶段技术,以形成对铝和其他合金元素流的扩散屏障,并通过高能真空离子等离子技术获得新型隔热涂层耐热合金,还通过电子射线喷涂方法获得了镀热防护陶瓷层的复杂技术[3]。

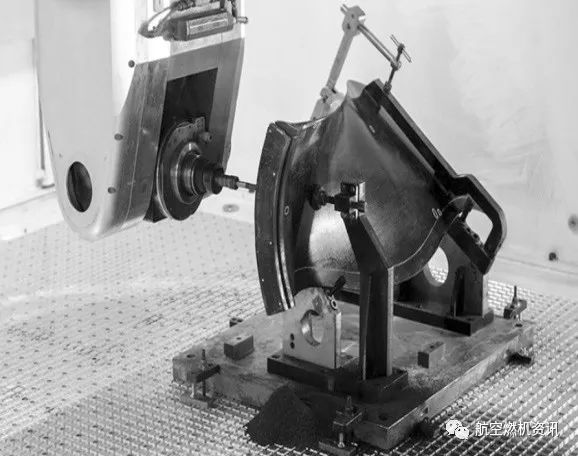

2.1.2 发动机风扇叶片研制应用

UEC在研制高推力发动机计划的框架下,要实现PD-35发动机的设计参数,将需要研发大约18项关键技术,而关键技术之一便是由复合材料制成的风扇叶片[4]。从实心钛叶片到空心钛叶片的过渡使叶片重量减轻了30%,而使用复合材料制造叶片可将使叶片重量再减轻30%,见 图1。UEC-Aviadvigatel作 为PD-35发动机风扇叶片主要的研发企业,已于2020年完成了关于预浸技术开发的大量工作。为了使PD-35发动机在燃油效率方面满足要求,并安装于宽体CR929飞机以及双发版本的Il-96-400M飞机上,其使用聚合物复合材料制造1250mm宽弦风扇叶片是设计PD-35发动机的必要条件。宽弦风扇叶片的制造技术属于最先进的研究领域,如果PD-35发动机不使用该风扇叶片,就不具备国际竞争性。因此,为了降低研发风险,UEC-Aviadvigatel决定同时使用两个技术研发聚合物复合材料宽弦风扇叶片。一是预浸技术,先将预浸料层铺在复合材料模具中,然后在热压器中进行聚合;二是3D编织技术,形成3D编织增强结构,然后在模具中进行加压浸渍并聚合。这两项新技术已为PD-14发动机制造了750mm的风扇叶片,并将在PD-14发动机上进行测试。该企业计划在2021年对两种方法制造的产品进行测试比较。根据设计经验,UEC计划于2021年发布PD-35发动机全尺寸风扇叶片的工作设计文档。目前,设备、模具、专用切削工具等生产技术已开始进行准备,将于2022年交付第一批风扇叶片样品(见图1)。

图1 复合材料风扇叶片

2.2 新材料在其他零部件研制领域的应用

2.2.1 机翼研制应用

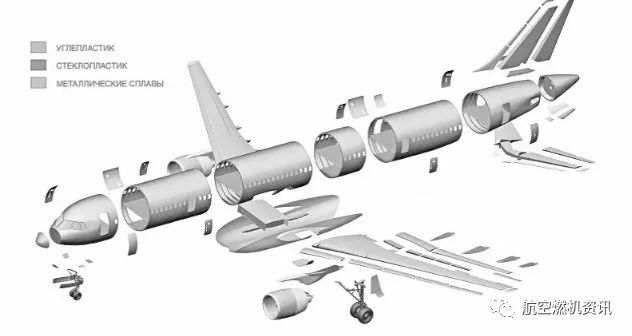

MC-21飞机的机翼、平尾、垂尾主体结构使用复合材料,是复合材料使用比例最高的单通道飞机(见图2)。

图2 MC-21飞机材料应用分布

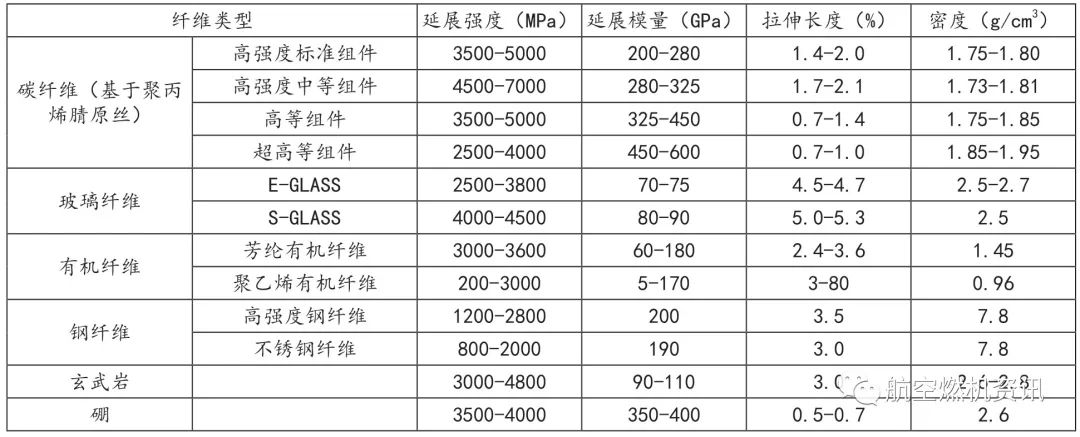

基于碳纤维的聚合物复合材料,大大提高了该飞机的动力,重量减轻30%,同时还保持了较高的结构强度,增加了飞机的可靠性和安全性。该材料密度低、高比强度,比模量高、耐传导性低、热膨胀系数断裂韧性好、耐磨、耐烧蚀,是所有已知材料中耐高温性最好的材料,碳纤维与其他纤维参数对比,见表1。

表1 碳纤维与其他纤维参数对比

2.2.2 航空玻璃研制应用

Polymers科学研究所(化学与高分子技术科学研究所)基于聚甲基丙烯酸甲酯(PMMA)为航空玻璃研发出新材料。该材料将改善物理力学参数及高耐热性,甚至可以用于制造未来超音速飞机的玻璃。聚甲基丙烯酸甲酯玻璃已通过VIAM的行业认证,并获得了在航空业中使用的批准。

聚甲基丙烯酸甲酯玻璃通过真空、气动成型和冲压加工形成,其与国外类似产品相比,增加了抗玻璃表面开裂的耐久性,并保持了材料的强度特性,可承受长时间(50-100小时)加热至160℃,以及短时间(几小时内)内加热至180℃的高温。该玻璃可应用于新型超音速战斗机(Su-35、Su-30、Su-34、MiG-29和其他先进的改型飞机),还可应用于SSJ-100飞机和MC-21飞机。

3 航空新材料发展前景

迄今为止,材料的复合化和多功能化,仍然是新材料发展的重要方向。金属和金属、金属和非金属、碳和碳等复合材料无论是在普通机械制造领域,还是航空航天领域或是军事技术领域都具有较高的应用价值。优化材料的制备工艺和改进加工技术是提高效率、降低成本、减少能耗、缩短流程的主要方法。2020年4月27日,“新材料和新物质技术”高科技领域发展路线图发布。该路线图对增材制造技术、聚合物复合材料、稀有金属,以及新结构功能材料的发展提供支持。

3.1 聚合物复合材料为首要发展方向

评估聚合物复合材料性能的首要行业便是航空业。在民机制造中,聚合物复合材料的使用份额已高达50%。轻便、高强度、良好的可制造性,以及对腐蚀性介质的高抵抗力是该材料的主要优势。近几年,聚合物复合材料的广泛使用彻底改变了飞机的整体重量,改善了飞机零部件及组件的耐腐蚀性,在某些情况下改善的机械性能,成了航空航天主制造商的主要发展方向[5]。目前,复合材料行业的发展受到复杂技术性问题的阻碍,遇到诸多困难,发展复合材料的道路从未停止。

3.2 层状功能高梯度材料为未来突破新方向

一直以来,航空航天飞行器的制造都应用的是双金属材料(即由两种金属合成的材料),因为通常单一金属无法提供所需性能,而双金属却可以结合不同材料的优点,提高可靠性、耐磨性和耐用性。例如,使用双金属材料——钢和铝,可以实现构件所需强度特性,同时减少其重量,从而提高飞机或火箭的承重能力和燃油效率。当使用现有技术制造双金属材料时,不同金属层之间的连接强度在大多数情况下是不够的,并且不同的金属具有不同的热物理性质,并且外部温度(例如,在-200℃至+200℃及以上的空间)之间存在很大差异。因此,俄罗斯科罗廖娃萨马拉大学、莫斯科伊留申危害问题研究所、东京城市大学以及法国南布列塔尼大学的专家将联合通过实验研发层状功能高梯度材料(HFGM),该材料将具备层间断裂的抵抗力。由于航空航天工业中使用的材料必须具有热稳定性,以使其在高温下不会膨胀。因此,可以通过采用具有不同线性膨胀系数的不同材料在多层结构中交替结合来实现,使材料受热时一层膨胀,另一层收缩,而整个体积没有发生变化,并通过增材制造技术使金属粉末复合层施加到轧制钢板层上,使其表面上形成特殊的微宏观焊接凸台,可使连接层的接触面积增加近一个数量级,甚至可以以微型连锁的形式形成机械性永久连接,然后将所得的复合金属材料使用轧制进一步加压,使得金属层高强度黏结。研发层状功能高梯度材料是一个国际联合大项目,其最终实现将是航空航天工业中前所未有的进步。目前,该项目在国家的资助下稳步开展。

4 结语

随着飞机性能要求的不断提高,发展新材料成为各国航空业制造领域的优先发展方向,是培育经济发展新动能、获取未来竞争新优势的关键领域。在航空航天领域,应用较为广泛的复材包括碳纤维复材、碳化硅复材、石英纤维复材等。其中,碳纤维复材凭借其轻量化(可使飞机减重 20%~40%)、高强度(可用于结构承力部件)等优势,在飞机机体上,如蒙皮、承力结构、起落架、方向舵等部位广泛应用。目前,多国航空业已成功为飞机发动机、燃气发生器、发动机短舱、飞机机翼等部件研制出新型材料并已成功应用,还将通过多国合作模式突破复合材料及层状功能高梯度材料的研制。虽然在材料研发方面多国起步较晚,但目前所有研究都得到了满意的结果。

上一篇:

扫码关注,和你一起分享工业干货

你是采购商?想个性小批量定制?

你是供应商?想获得更多订单?

点击这里免费注册